1. Предисловие

Благодаря быстрому развитию коммуникационной промышленности, а также огромным инвестициям в инфраструктуру. Сейчас людям необходимо более интеллектуальное оборудование для производства оптоволокна, чтобы повысить эффективность и производительность труда.

Технология бронирования является одним из необходимых и эффективных методов обеспечения работоспособности оптического кабеля в долгосрочной перспективе. Сейчас чаще всего используется стальная (алюминиевая) лента, которая укрепляет кабель и продлевает срок его службы. Этот метод может предотвратить механические повреждения от внешней среды, диких животных и растений. Он также имеет функцию защиты от влаги, химикатов и грома.

Существует две основные технологии армирования: радикальная армировка и продольная роликовая трубка. Последний в настоящее время широко используется, поскольку имеет следующие преимущества: высокая эффективность производства, уменьшение веса кабеля и повышение гибкости оптического кабеля.

В начале 1999 года мы использовали передовые технологии производства, а затем разработали одно новое устройство для продольных трубок со стальной (алюминиевой) лентой типа ZB04. Это устройство считается оборудованием нового поколения по всем параметрам, внешнему виду, конструкции и исполнению.

2. Особенности конструкции

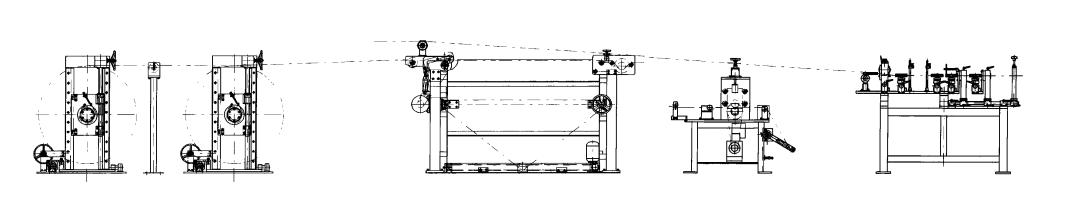

Новое продольное устройство типа ZB04 состоит из четырех частей: раздаточного устройства, аккумулятора, тиснения и формовки. Как показано на рисунке 1:

Рисунок 1: Сталь ZB04 (алюминий) с продольным пакетным устройством

Отводное устройство использует метод пассивного расцепления с двойными пластинами и отдельной двойной сепарацией. Центральную высоту пластин и производственной линии можно регулировать. Пневматический зажим. Структура сложная, но загружать пластины легко. Целые блоки имеют красивый внешний вид.

Аккумулятор принимает корпус контейнера из плексигласа, одно маховик для регулировки ширины ленты. Подача ленты осуществляется автоматически, прижим пневматический. Выход ленты контролируется натяжением с помощью магнитно-порошкового тормоза. В нижней части устройство оснащено подающим устройством ленточного типа.

Устройство для тиснения принимает активный и пассивный валок. Положение верхнего ролика является гибким и позволяет контролировать давление с помощью пружины. Ниже ролл активный, типа переносите верхний. Точка подачи ленты имеет функцию выпрямления. Выходное место с помощью натяжного танцора. Эта конструкция проста и недорога.

Формующее устройство может переключать пресс-форму, используя традиционную матрицу или роликовую матрицу. Поскольку это основная функциональная часть, она имеет низкие стандарты точности, после замены кабеля необходимо просто сменить форму.

3 ТехническиеPпринципы

3.1 Платёжное устройство

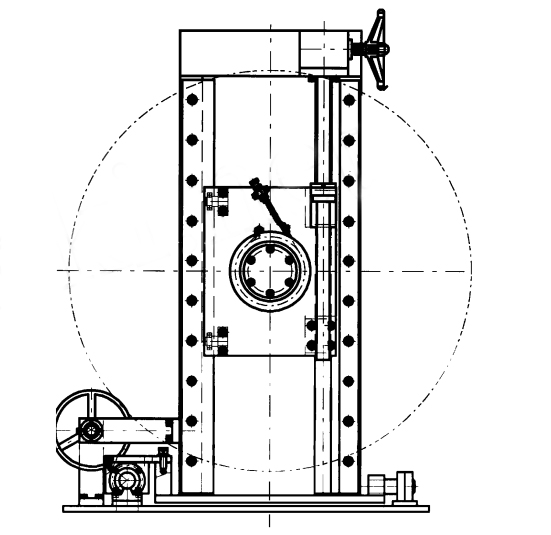

Откатное устройство предназначено для контроля натяжения ленты, после чего лента подается с фиксированной скоростью. Конструкция должна обеспечивать удобство загрузки и снятия катушек. Быстро устанавливающееся зажимное устройство. Натяжение стабильное и может плавно регулироваться. Вы можете просмотреть чертеж на рисунке 2. Он состоит из корпуса шкафа, основания, движущейся вверх и вниз части и зажимной матрицы. При необходимости загрузить тарелки можно использовать колесо, чтобы поднимать и опускать сиденье в подходящее положение, чтобы тарелки можно было установить. Центральную высоту ленты и производственной линии можно отрегулировать, используя передвижную коробку. Зажим осуществляется с помощью цилиндрической пленки. Во время зажима воздух поступает в цилиндр и толкает стержень, соединенный с конструктивным блоком с шестью зажимными полосами на нем. Полоски перемещаются в радикальном направлении, чтобы зафиксировать ленточную пластину. Поскольку натяжение ленты окончательно определяется устройством для тиснения, контроль натяжения не очень строгий, обычно мы используем 2 кожаные полоски и фрикционные пластины для создания натяжения вместе с пружинным устройством для регулировки натяжения.

Картина2: Платежное устройство

3.2 Ленточный аккумулятор

Ленточный аккумулятор является важной частью устройства продольных трубок. Он используется для обеспечения непрерывной работы производственной линии при переключении пластин. Итак, к устройству есть некоторые требования:

1) Длина хранения должна соответствовать требованиям по времени сварки стали (алюминия). L(хранилище)>= V(t). L (хранение) означает нормальную длину аккумулятора, V означает скорость линии во время сварки, t означает время сварки.

2) При переключении пластин аккумулятор может работать автоматически.

3) Во время подачи аккумулятора лента должна быть аккуратно уложена и двигаться плавно.

4) Подача ленты с фиксированным натяжением гарантирует эффект тиснения.

В соответствии с вышеуказанными требованиями мы проектируем конструкцию, как показано на рисунке 3, при переключении пластин имеется один активный валик с приводом от двигателя переменного тока, затем цилиндр работает, совершая пассивный вращение вверх и вниз, и начинает накапливаться.

Зазор между двумя панелями регулируется с помощью винтовых функциональных частей, приводимых в движение колесом ручки, что обеспечивает разумный зазор и аккуратное размещение ленты. В нижней части шкафа имеется вспомогательное устройство подачи, позволяющее избежать скручивания и перекрещивания ленты. В горшке используется 5 групп параллельных направляющих колес, одно большое колесо покрыто фрикционным материалом. Ось большого колеса соединена с магнитно-порошковым тормозом, чтобы обеспечить подачу ленты с постоянным натяжением.

3.3 Устройство для тиснения

Устройство для тиснения является важным и необходимым методом, гарантирующим прочность ленты. Эффект тиснения повлияет на способность и гибкость кабеля заряжаться. Устройство для тиснения должно не только обеспечивать хорошую форму волны ленты, но и обеспечивать плавное прохождение стыковочного ролика. Устройство показано на рисунке 4. Оно состоит из верхнего ролика, нижнего ролика, синхронно-волнового стержня, выпрямляющего устройства и корпуса. Верхний ролик использует гибкую плавающую технологию с помощью 2 пружин. Нижний ролик активного типа приводится в движение двигателем переменного тока. Волнистый стержень контролирует ленту с определенным натяжением, в то же время измеритель напряжения обеспечивает скорость тиснения, равную скорости производства. Волна тиснения является очень важным параметром производственного ремесла. Мы используем бесступенчатую линейную волну, которая позволяет избежать повреждений от острого указателя.

3.4 Формирующее устройство

Формование является заключительным этапом изготовления продольных трубок. Влага и растяжение OPC тесно связаны

Под влиянием формирования. Для формования использовалась матрица трубчатого типа, которая имеет множество недостатков, поскольку между лентой и матрицами возникает сильное трение, в результате чего скорость производства снижается. Кроме того, сердцевина оптоволокна будет выдерживать большую прочность, поэтому во время работы она будет стоить дороже. Чтобы избежать этого, теперь люди используют для придания формы пары роликов, то есть группу роликов, которая заставляет ленту придавать нужную форму. На рисунке 5 представлена конструкция. Он состоит из основания и двух основных частей. Чтобы адаптироваться к требованиям быстропереключающихся штампов. Между основанием и пресс-формой есть четыре винта, поэтому нам просто нужно разобрать форму, чтобы заменить штампы. Мы используем разные формы в зависимости от размеров ядер OPC. Для сердечников меньшего размера требуется 7 пар роликов, для сердечников большего размера требуется 9–11 пар роликов. Чем больше сердечник, тем шире лента, сложнее придавать форму. Увеличение количества роликов может снизить трение и прочность подшипника. Все ролики можно разделить на следующие типы: направляющий ролик, сепараторный ролик, ролик предварительной формы, загрузочный ролик, ролик окончательного диаметра и пресс-форма. Группа имеет следующие особенности:

1) Предварительное формование позволяет обеспечить среднюю прочность заряда обоих краев ленты.

2) Формирование роликов является разумным, плавным, с меньшим трением и относительным растяжением.

3) Нет следов внутреннего переката по краям.

4) Высокая скорость производства, макс. 100 м/мин. Кроме того, для некоторых специальных волоконно-оптических кабелей мы можем использовать кристалл структуры трубы для полного переключения.

4. Передовые технологии

Основные особенности устройства продольных трубок из стальной (алюминиевой) ленты типа ZB04 - это волнообразное и роликовое тиснение с линейным отверстием, обеспечивающее высокую скорость и качество.

4.1 Качество тиснения

Основные параметры тиснения: Количество волн тиснения на определенную длину, глубину и форму. Должна быть одна минимальная глубина. Если глубина тиснения меньше этого минимального значения, это повлияет на гибкость кабеля. Согласно эксперименту, минимальное значение составляет примерно 0,45 мм. Только если глубина превышает это минимальное значение, гибкость можно улучшить вместе с глубиной тиснения. И это не составит труда придать форму. Глубина во многом определяется волновым числом, обычно должно быть 14 волн на длину 0,0254 м. Максимальная глубина составляет 0,7 мм. Меньший диаметр кабеля, глубина тоже. Но не может быть менее 0,45 мм. разные ролики могут производить армирование оптоволоконного кабеля различного качества. Хорошая волна тиснения - это грубая математическая волна, но этот нож очень сложно изготовить, поэтому его заменяют линейным типом открытия.

В этом устройстве для тиснения используется линейный ролик формы 0,6. Максимальная глубина зубцов — 1,35 мм, максимальная глубина волны — 0,8 мм. Примерно 14 волн на 0,0254 м, полностью соответствует требованиям. Напоминаем: каждые 2 км лента выходит из строя, тогда приходится приваривать стыковку толщиной около 0,4 мм. Пока фуганок проходит через ролики, если центральная высота ролика фиксирована, это повредит ленту. Поэтому ролики должны быть плавучими. В нашем устройстве используется плавающая пружина, а затем можно вручную регулировать силу пружины в соответствии с производственными потребностями.

4.2 Формирование роликов

После тиснения стали существует определенная глубина. Но фактическая глубина может уменьшаться в зависимости от этапов производства. Это вызвано слишком большим трением ленты. Если волна тиснения является плоской, то функция ленты не очень полезна.

Покровный материал на ленте плотно связан с оптическим волокном. Если при прохождении формы возникает острый конец, соединение повреждено. Качество кабеля также страдает. Кроме того, с увеличением скорости производства увеличивается сила трения. Урон становится все выше и выше. Эта ситуация является строгим стандартом скорости всей производственной линии. В то же время на матрице окончательного диаметра скапливается падающий покровный материал, если форма блокируется, это может привести к поломке кабеля. Таким образом, уменьшение трения между лентой и формой — это один из эффективных способов повысить производительность и скорость производства. Прочность ролика намного меньше, чем сила трения. После замены формовочной матрицы с трубчатого типа на роликовый трение значительно снижается. Скорость производства до 80м/мин, скорость испытания до 100м/мин без нагрузки. И материал ни капельки не упадет. Готовый кабель имеет идеальный свободный внешний вид.

5.Окончание

Устройство для продольных трубок со стальной (алюминиевой) лентой типа ZB04 представляет собой оборудование нового поколения с высокими автоматическими технологиями. Это устройство играет важную роль в повышении скорости производства линии оболочки кабеля.