С непрерывным расширением энергетической сетки применение высоковольтных сшитых полиэтиленовых кабелей полиэтилена (в дальнейшем, называемом кабелями высокого напряжения) также увеличивается, а металлическая оболочка морщин в них также привлекает все большее внимание. Металлическая морщинистая алюминиевая оболочка в высоковольтных кабелях играет роль в том, чтобы нести ток короткого замыкания кабеля, радиальную гидроизоляцию и сопротивление боковому давлению, а текущий процесс производства имеет продольный тип сварки пакета (аргоновая сварка) и непрерывное экстраочное пакет и другие два типа.

В этой статье в основном обсуждается использование нового экструдированного алюминиевого оборудования (в дальнейшем, называемом экструдированной алюминиевой машиной) экструдированный процесс обшивки алюминия. Экструзионная машина отличается от алюминиевого пресса, он представляет собой алюминиевый стержень через головку экструзионной машины в расплавленном состоянии высокотемпературного экструзионного литья, кроме того, оборудование экструзионной машины не так велик, как алюминиевое пресс, производственное место также относительно аккуратно.

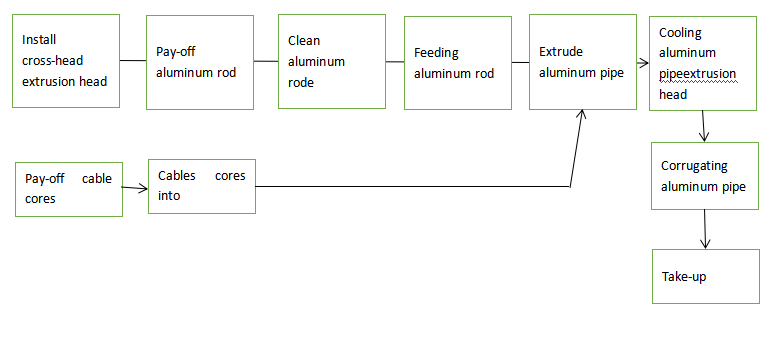

1 Процесс экструдирования алюминиевого обшивки

1.1. Процесс обшивки экструдированного алюминия (см. Рисунок 1)

(Рисунок 1)

1. 2 Экструдированные рабочие характеристики излучения алюминия с экструзионной экструзионной экструзионной алюминиевой принцип работы-это алюминиевый стержень через высокую температуру 500 ° C или более для расплавленного или полумолтенного состояния, экструзионной машиной, удаленной в алюминиевую трубку, обернутую в изолированное проволочное ядро. Многие люди будут сравнивать алюминиевый экструдер с экструдером, но на самом деле между ними очень мало. В настоящее время эксцентриситет алюминиевого экструдера не может быть отрегулирована в Интернете после его установки, что требует от регулировки эксцентриситета во время установки. Самые ранние алюминиевые экструдеры имели свои машины для привлечения и выплаты и схемы катания, связанные и синхронизированные, и любая проблема с одной из них может привести к простоям. Тем не менее, многие производители в настоящее время сделали улучшения, чтобы эти два вспомогательных устройства могли действовать независимо, избегая времени простоя связи.

1. 2. 1 Требования к алюминиевым стержням и чистке

(1) Требования к алюминиевым стержням. Алюминиевые стержни доступны по диаметрам 12. 0 мм и 15. 0 мм, создаваемые непрерывным литьем и прокаткой, с удельным сопротивлением не более 0. 02785 Ом. М2 /м при 20 ° C, прочность на растяжение от 80 до 95 МПа и удлинение не менее 12%. Алюминиевые стержни могут быть холодными и сварены вместе, но суставы должны быть отполированы гладкими и округлыми. Чистота поверхности алюминиевого стержня очень важна и будет напрямую влиять на качество экструзии алюминиевой трубки. Поверхность алюминиевого стержня должна быть свободна от дефектов, таких как смазка, изношенные края, неправильные развороты, трещины, включения, изгибы и другие дефекты, которые вредны для использования, механические ссадины, шрамы, ямы, кожи или летающие края, которые могут сохранять пыль и другие нечистые вещества. Алюминиевые стержни, полученные в результате непрерывного литья и прокатки, должны быть аккуратно расположены и в сковородках или пучках, но все должны убедиться, что их можно легко разбрать; Если в процессе запуска возникает сломанная линия, непрерывная экструзия алюминиевых трубок не может быть гарантирована.

(2) Требования к очистке алюминиевых стержней. Очистка алюминиевого стержня состоит в основном для обеспечения того, чтобы качество алюминиевого стержня в экструзионной машине в основном используется в ультразвуке в ящике для чистки кислотой, щелочным раствором и водой для очистки примесей на поверхности алюминиевого стержня. Общая последовательность очистки - это резервуар Lye - Танк Lye - прозрачная водопроводная бак - кислотный резервуар - прозрачная вода. Чтобы достичь лучших результатов очистки, все резервуары оснащены нагревательными устройствами, а температура кислоты, Lye и чистящая вода должны быть нагреты до 70 ° C, прежде чем запустить машину и сохранять при этом температуре на протяжении всего производственного процесса. Концентрация кислотного и щелочного раствора оказывает большое влияние на влияние очистки алюминиевого стержня. Общее требование состоит в том, что концентрация щелочного раствора должна составлять 30%, а кислотный раствор - 3% (оба по весу). Обычно, чем выше концентрация, тем быстрее скорость реакции и скорость осадков примесей. По мере того, как концентрация кислоты и щелочи уменьшается со временем, добавьте кислоту и щелочи в зависимости от необходимости в соответствии с результатами теста на концентрацию.

1. 2. 2 Сборка головы алюминия экструдера

Голова алюминиевого экструдера - это поперечная головка и должна быть успешно собрана за один раз. Наиболее важным звеном является сборка рукава ядра. После того, как рукав ядра умирает, единственный способ проверить успех сборки - дождаться экструдирования алюминиевой трубы, и очень трудно отрегулировать округлость и неровную толщину во время процесса экструзии. Часто экструдированные алюминиевые трубки иногда вне круглых (плоских или овальных) и эксцентричных (неровная толщина). От опыта, ключом к сборке сердечника и рукава матрицы является разрыв между двумя

и длина группы размеров. Зазор между сердечником матрицы и рукавом (вверху, внизу, влево и справа) в основном регулируется восемью позиционирующими гайками, которые должны гарантировать, что ядро поддерживает тот же зазор между верхней, внизу, влево и справа, что определяет эксцентриситет экструдированной алюминиевой трубки; Длина диапазона размера определяет округлость экструдированной алюминиевой трубки. Экструдированные алюминиевые трубки более округлые. Короче говоря, внутреннее давление экструзии уменьшается как можно больше.

Результаты экструзии, как правило, лучше с меньшими размерными полосами.

1. 3 Приготовление экструдированных алюминиевых оболочек и их вспомогательного оборудования

(1) экструдированный алюминиевый обшивка в начале подготовительной работы. Перед началом экструзионной машины необходимо нагреть до 500-525 ° C, температура слишком высока или слишком низкая для экструзии алюминиевых труб. Хотя головка алюминия экструдера оснащена обогревателем, он все равно должен строго контролировать, обычно со временем нагрева 2 часа и времени удержания 0. 5 ч.

(2) вспомогательное оборудование. Вспомогательное оборудование в основном относится к вращению. Прокатная машина в производственном процессе должна быть синхронизирована с работой экструзионной машины. Обычно, когда машина для начала алюминиевой экструзионной машины также начала двигаться, когда экструзия алюминиевого стержня завершена, вращающаяся машина должна продолжать работать независимо до тех пор, пока ядро не будет полностью свернуто перед остановкой, то есть на подключенной машине как со связью машины алюминиевой экструзии, но и на основе связи с работой независимо. Глубина и шаг проката и высота в основном зависит от эксцентричного количества катящегося ножа, независимо от того, можно ли выполнить стандартные требования, является ключом к управлению катаниями (также известным как Rolling Ring).

2 Алюминиевая экструзионная машина и аргоновая дуговая сварка сравнение характеристик двух процессов

2. 1 Сравнение процесса производства алюминиевой трубки

Аргоновая сварка алюминиевого процесса обшивки и вышеупомянутая экструзия обработки алюминия обшивки

Процесс полностью отличается, его использование равномерной толщины алюминиевой пластины, путем очистки, точной резки, продольной упаковки, сварки дуги аргона, обнаружения онлайн, процесса катания на зерно. Процесс сварки TIG проводится под защитой аргона и гелия, а алюминиевая пластина в качестве отрицательного электрода и вольфрамовый электрод в качестве положительного электрода с помощью низкого напряжения и высокого тока. Кончик вольфрама имеет диаметр всего 2 мм и постоянно взорван защитным газом в шваров

Также избегают высокого температурного окисления алюминиевой оболочки.

2.2 Сравнение шва сварного шва и отсутствия сварного шва аргонового сварки сварки морщин-алюминиевой алюминиевой оболочки Из-за существования шва сварного шва, многие думают, что сварная шва легко взломать, а ширина шва сварного шва, тонкую толщину, прочность на сварной шерсти, а алюминовые пакеты-пакета с использованием обработки экструзии, поэтому у него возникает уютный швар; Но процесс экструзии легко появиться в толщине экструзии алюминиевой оболочки, не является однородной, а процесс сварки аргоновой сварки-это однородная толщина сборной сварки с хрустящей алюминиевой пластиной, сварки с хрупкой, только 08 мм или около того; Во -вторых, процесс экструзии алюминиевой оболочки, если температура экструзии и контроль скорости экструзии не подходит, а также экструзию неровной толщины алюминиевой трубки, процесс экструзии будет производить растрескивание оболочки, песчаные глаза и другие дефекты, в то время как процесс сварки аргоконной дуги встречается редко.

2. 3 Сравнение изгибающей производительности

Алюминиевая оболочка, образованная процессом сварки аргона, неизбежно будет производить дефекты, такие как пропущенные сварные швы, и необходимо будет исправлено во времени, образуя таким образом пересечение исправленных и неэтарированных сварных швов. После того, как кабель подвергся испытанию изгиба, область подвержена растрескиванию, и трудно пройти тест. Если законченный кабель заложен, разрыв в алюминиевой оболочке поставит под угрозу полную работу кабеля. Процесс экструзии алюминия, с другой стороны, подходит для производства большой длины полных кабелей без проблем сварки и сварки.

3.4 Потребление энергии оборудования и воздействие на окружающую среду сравнения экструзионного машинного оборудования охватывает область больших, высоких затрат на энергопотребление, в производственном процессе будет производить кислоту, щелочи и другие коррозионные газы или жидкости, существует определенная опасность для окружающей среды. А аргоновое сварное оборудование является относительно гораздо более низкой стоимостью, потребление энергии также меньше, в дополнение к повреждению глаз оператора при сварке, влияние на окружающую среду также очень мало.

3 морщинистые алюминиевые обширные дефекты и раствор

(1) Алюминиевая трубка имеет дефекты, такие как растрескивание, песчаные глаза и тонкие щели. Основными причинами этого являются: неправильная настройка размеров и выбор спецификаций плесени оператором; Неправильная калибровка системы управления. Решение: введите правильные размеры; заменить форму подходящей; перекалибровать систему управления.

(2) Поверхность алюминиевой трубки выглядит гофрированной. Основными причинами этого являются: несбалансированная конфигурация коробки плесени; изношенные и поврежденные формы; недостаточное или неровное охлаждение. Решение: регулируя положение плесени и оправки, чтобы увеличить поток алюминия; или регулировка зазора между ядрами и рукавом плесени, чтобы сбалансировать поток алюминия; замена сломанной плесени во времени; Регулировка охлаждающей воды.

(3) Алюминиевая трубка не является круглой и плоской или овальной. Причины: неверная установка или износ и повреждение формы; недостаточное или неровное охлаждение. Решение: отрегулируйте или замените форму; Отрегулируйте охлаждающую воду.

(4) неровная толщина алюминиевой трубки. Причины: ненадлежащая регулировка корпуса и рукава плесени, эксцентриситет; Деформация плесени, износ или поломка. Решение: исправьте эксцентриситет или замените форму.

(5) Поверхность алюминиевой трубки дефектная.

① Поверхность алюминиевой трубки очищается и пудры. Причиной является окисление или другое загрязнение на поверхности алюминиевой трубки, такой как загрязненная пыль и смазка, и неполная очистка. Решение: укрепите очистку алюминиевых стержней, чтобы обеспечить качество алюминиевых стержней.

②blester Pattern появляется на поверхности алюминиевой трубки. Причина этого заключается в том, что нефть или газ вызывает загрязнение поступающего алюминиевого стержня. Решение: проверьте эффективность системы очистки и чистоту алюминиевого стержня; Проверьте, являются ли вход воздуха и релиз нормальными.

③ При извлечении алюминиевых трубок сначала появляется блестящая поверхность, затем охлаждается до твердой массы и частично опадается. Причина этого заключается в том, что входящий алюминиевый стержень частично расплавлен во время экструзии. Решение: проверьте, является ли установка инструментов правильной; является ли скорость кормления двух алюминиевых стержней равномерной и последовательной; Проверьте, неправильно ли кормляющий алюминиевый стержень.

④ На поверхности алюминиевой трубки есть царапины. Основная причина заключается в том, что плесень повреждена или сломана, или загрязнена или окислена. Решение: замените или очистите и отполируйте форму; Проверьте качество входящего алюминиевого стержня или эффективность системы очистки.

⑤ Регулярные царапины появляются на поверхности алюминиевой трубки. Основной причиной является вибрация экструдированной алюминиевой трубки в осевом направлении. Решение: сократите подключающую пластину, проверьте причину источника вибрации и устраните ее вовремя.

(6) Когда скорость экструзии алюминиевой трубки увеличивается, на ее поверхности появляются обычные оценки (часто с ненормальным прыжком). Причиной этого является перегрев плесени. Решение: Проверьте, является ли давление экструзии при подаче разумным, вы можете надлежащим образом снизить скорость колеса или отрегулировать установленную точку нагрева.

(7) Регулярные узоры появляются на поверхности алюминиевой трубки. Причиной этого является то, что экструдер производит резонансное явление. Решение: слегка измените скорость экструзионного колеса.

(6) Керлинг или скручивание алюминиевой трубки. Причина этого заключается в том, что коробка для матрицы не установлена должным образом, или алюминиевый стержень питания выходит из канавки колеса. Решение: проверьте, правильно ли установлены инструменты и оборудование; Увеличьте или уменьшить прокладки коробки для матрицы надлежащим образом, чтобы убедиться, что она соответствует оси производственной линии; Отрегулируйте маркирующие ролики или проверьте, соответствует ли размер входящего алюминиевого стержня требованиями.

(7) Слишком много отходов производится при вытягивании алюминиевых стержней. Причины: зазор между поперечной головкой и экструзионным колесом слишком велик; Температура головы слишком высока или слишком низкая; Чистота алюминиевого стержня не высока; Положение установки головы неверно. Решение: отрегулируйте температуру зазора и температуры головки или расположение головы; Проверьте чистоту кормового алюминиевого стержня.

(8) Глубина прокатки алюминиевой трубы не соответствует требованиям. Причины: параметры, связанные с калтингом, устанавливаются неправильно; катящийся нож слишком большой или слишком маленький; Стабильная кубик, передняя и задняя направляющая не подходит. Решение: сбросить параметры, связанные с катящим ножом; заменить подходящий катящийся нож; Замените форму.

4. Заключение

С быстрой развитием экономики неизбежно принесет резкий рост спроса на высоковольтные энергетические кабели, и в основном используются кабели высокого напряжения

Следовательно, морщинистая алюминиевая оболочка, следовательно, исследования и улучшение процесса обработки морщинистой алюминиевой оболочки являются важной работой по улучшению качества продукции и снижению затрат на продукцию. В настоящее время существуют два разных процесса экструзии и сварки морщинистых алюминиевых оболочек, которые имеют разные характеристики. В этом документе в основном вводится процесс обработки экструдированного алюминия, его рабочие характеристики, требования к процессу, дефекты продукта и решения подробно введены для ссылки на соответствующий персонал.