1. Przedmowa

Wraz z szybkim rozwojem przemysłu komunikacyjnego i ogromnymi inwestycjami w infrastrukturę. Ludzie potrzebują teraz bardziej inteligentnych urządzeń do produkcji światłowodów, aby poprawić wydajność i wydajność pracy.

Technologia zbrojenia jest niezbędną i skuteczną metodą zapewnienia długotrwałej wydajności komunikacji za pomocą kabla optycznego. Obecnie najczęściej używanym materiałem jest taśma stalowa (aluminiowa), która wzmacnia kabel i wydłuża jego żywotność. Metoda ta może zapobiec uszkodzeniom mechanicznym powodowanym przez zewnętrzne środowisko oraz dzikie zwierzęta i rośliny. Posiada również funkcję przeciwwilgociową, przeciwchemiczną i przeciwgrzmotową.

Istnieją dwie główne technologie opancerzenia, jedna to radykalne opancerzenie, druga to podłużne rury nawojowe. Ten ostatni jest obecnie szeroko stosowany, ponieważ ma następujące zalety: wysoką wydajność produkcji, zmniejszenie masy kabla i poprawę elastyczności kabla optycznego.

Na początku 1999 roku zastosowaliśmy zaawansowaną technologię produkcji, a następnie zaprojektowaliśmy jedno nowe urządzenie do wzdłużnej taśmy stalowej (aluminiowej) typu ZB04. To urządzenie jest uważane za sprzęt nowej generacji pod względem wszystkich parametrów, wyglądu, konstrukcji i wykonania.

2. Cechy struktury

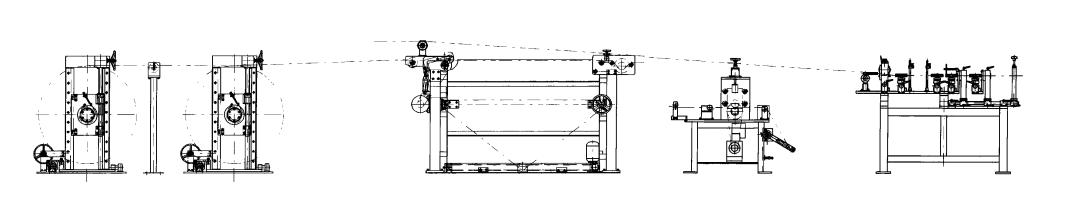

Nowe urządzenie wzdłużne typu ZB04 składa się z czterech części: urządzenia zgarniającego, akumulatora, tłoczenia i formowania. Jak pokazuje rysunek 1:

Zdjęcie 1: Stal ZB04 (aluminium) z urządzeniem pakietu wzdłużnego

Urządzenie spłacające wykorzystuje metodę pasywnego zwalniania z podwójnymi płytami i indywidualną podwójną klatką. Można regulować centralną wysokość płyt i linii produkcyjnej. Zacisk pneumatyczny. Struktura jest skomplikowana, ale przesyłanie płyt jest łatwe. Całe jednostki mają piękny wygląd.

Akumulator posiada korpus pojemnika z pleksiglasu, jednoręczne pokrętło do regulacji szerokości taśmy. Podawanie taśmy odbywa się za pomocą automatycznego, pneumatycznego docisku. Wysuwanie taśmy jest kontrolowane przez naprężenie za pomocą hamulca Magnetic Powder. W dolnej części urządzenia znajdują się urządzenia podające typu taśmowego.

Urządzenie do wytłaczania przyjmuje rolkę aktywną i pasywną. Górna pozycja rolki jest elastyczna, aby kontrolować nacisk za pomocą sprężyny. Poniżej rolka jest typu aktywnego, przenoszona na górną. Miejsce podawania taśmy posiada funkcję prostowania. Punkt wyjściowy za pomocą tancerki napinającej. Taka konstrukcja jest prosta i tania.

Urządzenie formujące może przełączać formę matrycową, wykorzystując tradycyjną matrycę lub matrycę rolkową. Ponieważ jest to główna część funkcyjna, ma niski standard precyzji, po zmianie kabla wystarczy zmienić konstrukcję formy.

3 TechnicznePzasady

3.1 Urządzenie wypłacające

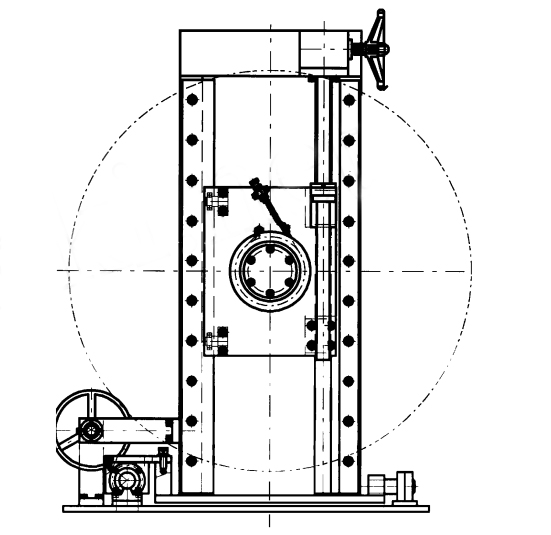

Urządzeniem zwrotnym jest kontrola naprężenia taśmy, wówczas taśma przesuwa się ze stałą prędkością. Struktura musi zapewniać łatwe ładowanie i zdejmowanie szpul. Szybkie ustawienie urządzenia mocującego. Napięcie jest stabilne i można je regulować bezstopniowo. Możesz odnieść się do rysunku jak na rysunku 2. Składa się z korpusu szafki, podstawy, ruchomej części w górę i w dół oraz matrycy zaciskowej. Kiedy zachodzi potrzeba załadowania talerzy, można użyć kółka do podnoszenia i opuszczania siedziska do odpowiedniej pozycji, aby można było ustawić talerze. Centralną wysokość taśmy i linii produkcyjnej można dopasować do siebie poprzez obsługę mobilnej skrzynki. Zaciskanie odbywa się za pomocą folii cynlinder. Podczas zaciskania powietrze dostaje się do cylindra i popycha pręt połączony z blokiem konstrukcyjnym, na którym znajduje się sześć listew dociskowych. Paski przesuwają się w radykalnym kierunku, aby zamocować płytkę taśmy. Ponieważ o napięciu taśmy decyduje ostatecznie urządzenie wytłaczające, kontrola naprężenia nie jest zbyt rygorystyczna. Zwykle używamy 2 skórzanych pasków i płytek ciernych do wytworzenia naprężenia wraz z urządzeniem sprężynowym do regulacji naprężenia.

Zdjęcie2: Urządzenie wypłacające

3.2 Akumulator taśmowy

Akumulator taśmowy jest ważną częścią urządzenia do produkcji rur podłużnych. Służy do zapewnienia ciągłości pracy linii produkcyjnej podczas przełączania płyt. Urządzenie ma więc pewne wymagania:

1) Długość przechowywania musi spełniać wymagania czasowe dotyczące spawania stali (aluminium). L(magazynowanie)>= V(t). L(przechowywanie) oznacza normalną długość akumulatora, V oznacza prędkość linii podczas spawania, t oznacza czas spawania.

2) Podczas przełączania płyt akumulator może pracować automatycznie.

3) Podczas podawania akumulatora taśma musi być starannie ułożona i działać płynnie.

4) Podawanie taśmy ze stałym naprężeniem gwarantuje efekt wytłaczania.

Zgodnie z powyższymi wymaganiami projektujemy konstrukcję jak pokazano na rysunku 3, podczas przełączania płyt jest jeden aktywny wałek napędu silnika prądu przemiennego, następnie cylinder pracuje, aby pasywnie zwijać się w górę i w dół, zaczynając się gromadzić.

Szczelinę pomiędzy dwoma panelami reguluje się za pomocą śrubowych części funkcjonalnych, napędzanych za pomocą pokrętła, aby zapewnić, że szczelina będzie rozsądna i taśma będzie starannie ułożona. W dolnej części szafy znajduje się pomocnicze urządzenie podające, które pozwala uniknąć problemów z zwijaniem się i krzyżowaniem taśmy. W garnku stosuje się 5 grup równoległych kół prowadzących, w których znajduje się jedno duże koło pokryte materiałem ciernym. Oś dużego koła połączona jest z magnetycznym hamulcem proszkowym, aby zapewnić podawanie taśmy ze stałym napięciem.

3.3 Urządzenie do wytłaczania

Urządzenie do wytłaczania jest ważną i niezbędną metodą gwarantującą trwałość taśmy. Efekt wytłoczenia będzie miał wpływ na zdolność ładowania i elastyczność kabla. Urządzenie do wytłaczania musi nie tylko zapewniać taśmie dobry kształt fali, ale także mieć pewność, że urządzenie łączące taśmę płynnie przechodzi przez rolkę. Urządzenie pokazano na rysunku 4. Składa się z rolki górnej, rolki dolnej, pręta z falą synchroniczną, urządzenia prostującego i szafki. Górny wałek wykorzystuje elastyczną technologię pływającą za pomocą 2 sprężyn. Rolka dolna jest typu aktywnego, napędzana silnikiem o częstotliwości prądu przemiennego. Drążek falujący kontroluje taśmę z określonym napięciem, jednocześnie miernik napięcia zapewnia prędkość tłoczenia równą prędkości produkcyjnej. Fala tłocząca jest bardzo ważnym parametrem rzemiosła produkcyjnego. Korzystamy z bezstopniowej fali liniowej, która pozwala uniknąć uszkodzeń spowodowanych ostrym wskaźnikiem.

3.4 Urządzenie kształtujące

Kształtowanie jest ostatnim etapem tworzenia rurki wzdłużnej. Wilgotność i rozciągliwość OPC są blisko siebie

Pod wpływem kształtowania. Do kształtowania używano matrycy typu trąbkowego, co ma wiele wad, ponieważ pomiędzy taśmą a matrycami występuje duże tarcie, przez co prędkość produkcji spada. Również rdzeń światłowodu wytrzyma, będzie kosztować więcej podczas pracy. Aby tego uniknąć, obecnie do kształtowania używa się par rolek, jest to grupa rolek, która wymusza na taśmie odpowiednie kształtowanie. Zdjęcie 5 przedstawia konstrukcję. Składa się z podstawy i matryc z dwóch głównych części. Aby dostosować się do wymagań szybko przełączających matryc. Pomiędzy podstawą a formą matrycy znajdują się cztery śruby, więc aby wymienić matryce, wystarczy zdemontować formę. Używamy różnych form w zależności od różnych rozmiarów rdzeni OPC. Mniejsze rdzenie wymagają 7 par rolek, większe rdzenie wymagają 9-11 par rolek. Większy rdzeń, szersza taśma, trudniejsza do kształtowania. Zwiększenie liczby rolek może zmniejszyć tarcie i wytrzymałość łożyska. Wszystkie walce można podzielić na następujące typy: wałek kierunkowy, wałek klatkowy, wałek do wstępnego kształtowania, wałek wsadowy, wałek o średnicy końcowej i forma. Grupa posiada następujące funkcje:

1) Wstępne kształtowanie może sprawić, że obie krawędzie taśmy będą naładowane średnio.

2) Kształtowanie rolek zostało zaprojektowane w sposób rozsądny, płynny, o mniejszym tarciu i względnym rozciągnięciu.

3) Brak śladów wewnętrznego walcowania na krawędziach

4) Wysoka prędkość produkcji, maks. 100 m/min. Poza tym w przypadku niektórych specjalnych kabli światłowodowych możemy użyć matrycy o strukturze trąbki, aby całkowicie przełączyć.

4. Zaawansowana technologia

Głównymi cechami urządzenia do wzdłużnych rur stalowych (aluminiowych) typu ZB04 jest liniowe wytłaczanie z otworem i kształtowanie typu rolkowego z dużą szybkością i jakością.

4.1 Jakość tłoczenia

Główne parametry rzemiosła tłoczącego to: Liczba fal wytłaczających na określoną długość, głębokość i kształt. Powinna być jedna minimalna głębokość. Jeśli głębokość wytłoczenia jest mniejsza niż ta minimalna wartość, wpływa to na elastyczność kabla. Z doświadczenia wynika, że wartość minimalna wynosi około 0,45 mm. Tylko jeśli głębokość jest większa niż ta wartość minimalna, można poprawić elastyczność wraz z głębokością tłoczenia. I nie będzie trudno go kształtować. O głębokości ściśle decyduje liczba fal, generalnie powinno być 14 fal na długość 0,0254 m. Maksymalna głębokość wynosi 0,7 mm. Mniejsza średnica kabla, głębokość również. Ale nie może być mniejsza niż 0,45 mm. inny wałek może produkować kabel światłowodowy o różnej jakości. Dobra fala wytłaczająca to fala sin matematyczna, ale jej nóż jest bardzo trudny do wytworzenia, dlatego zastępuje się go liniowym typem otwierania.

To urządzenie do wytłaczania wykorzystuje wałek liniowy o średnicy 0,6 formy. Maksymalna głębokość zębów wynosi 1,35 mm, maksymalna głębokość fali wynosi 0,8 mm. Około 14 fal na 0,0254 m, całkowicie spełnia wymagania. Przypominamy: co 2 km gaśnie taśma, wówczas należy zespawać spoinę o grubości około 0,4 mm. Podczas gdy łącznik przechodzi przez rolki, jeśli centralna wysokość rolki jest stała, spowoduje to uszkodzenie taśmy. Dlatego rolki muszą być pływające. Nasze urządzenie wykorzystuje pływającą sprężynę, a następnie może ręcznie regulować siłę sprężyny, aby spełnić potrzeby produkcyjne.

4.2 Kształtowanie wałków

Po wytłoczeniu stali istnieje jedna określona głębokość. Jednak rzeczywista głębokość może się zmniejszać wraz z kolejnymi etapami produkcji. Jest to spowodowane zbyt dużym tarciem taśmy. Jeśli fala wytłaczająca jest dociskana zbyt płasko, wówczas funkcja taśmy nie jest zbyt przydatna.

Materiał osłonowy na taśmie jest ściśle połączony ze światłowodem. Jeśli podczas przechodzenia przez pleśń wystąpi ostry punkt, połączenie zostanie uszkodzone. Jakość kabla również jest uszkodzona. Poza tym wraz ze wzrostem prędkości produkcji siła tarcia staje się wyższa. Obrażenia stają się coraz większe. Ta sytuacja stanowi rygorystyczny standard szybkości całej linii produkcyjnej. Jednocześnie na matrycy o ostatecznej średnicy gromadzą się opadające materiały osłonowe, jeśli forma zostanie zablokowana, może to spowodować uszkodzenie kabla. Zatem zmniejszenie tarcia między taśmą a formą jest skutecznym sposobem na osiągnięcie rzemiosła produkcyjnego i szybkości. Wytrzymałość walca jest znacznie mniejsza od siły tarcia, po zmianie matrycy kształtującej z trąbkowej na walcową tarcie ulega znacznemu zmniejszeniu. Prędkość produkcji do 80 m/min, prędkość testowania do 100 m/min bez obciążenia. A materiał nie spadnie ani trochę. Gotowy kabel ma doskonały, płynny wygląd.

5.Zakończenie

Urządzenie do wzdłużnych rur stalowych (aluminiowych) typu ZB04 to sprzęt nowej generacji z wysoką technologią automatyczną. Urządzenie to odgrywa ważną rolę w poprawie szybkości produkcji linii poszycia kabla.