1. Préface

Avec le développement rapide de l'industrie des coummunicate ainsi que pour un énorme investiment dans les infrastructures. Les gens ont maintenant besoin d'équipements de production de fibres optiques plus intelligents pour améliorer l'efficacité des travaux et les performances.

La technologie d'armourage est une méthode nécessaire et efficace pour garantir les performances de communication du câble optique à long terme. Maintenant, le matériau principalement utilisé est le ruban en acier (aluminium), qui et renforce le câble et prolonge la durée de vie. Cette méthode peut empêcher les dommages mécaniques de la course extérieure environnement et des animaux et des plantes sauvages. Il a également une fonction anti-historique, anti-chimique et anti-mince.

Il y a deux technologies d'armoisse principale, l'une est un armurement radical, l'autre est un tube à rouleaux longitudinaux. Ce dernier est maintenant largement utilisé, car il présente les avantages suivants: efficacité de production élevée, réduit le poids du câble et améliore la flexibilité du câble optique.

Au début de 1999, nous prenons la technologie de production avancée puis concevons un nouveau dispositif de tube longitudinal de type acier de type ZB04 (aluminium). Cet appareil est considéré comme une nouvelle génération d'équipements sur tous les paramètres, l'appel, la structure et l'artisanat.

2. Caractéristiques de la structure

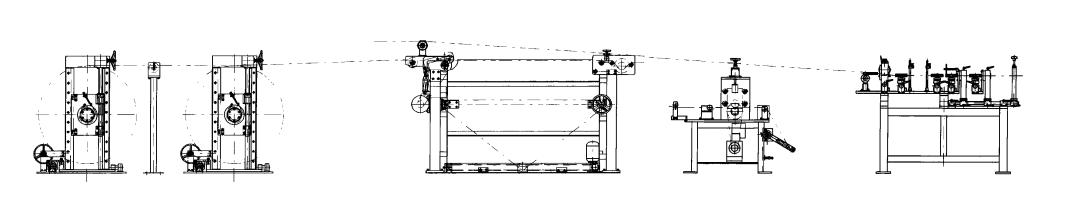

Le nouveau dispositif longitudinal de type ZB04 se compose de quatre parties: équipement de remboursement, accumulateur, gaufrage et formation. Comme le montre la photo 1:

Image 1: acier ZB04 (aluminium) avec dispositif de package longitudinal

Le dispositif de paiement prend une méthode de libération passive avec deux plaques et une double cage individuelle. La hauteur centrale des plaques et la ligne de production peut être ajustée. Serrage pneumatique. La structure est compliquée mais il est facile de télécharger des plaques. Des unités entières ont une belle apparence.

L'accumulateur prend le corps de récipient en plexiglas, la roue à main unique pour régler la largeur du ruban. L'alimentation du ruban adhésif est un serrage pneumatique à commande automatique. Le ruban est contrôlé par tension avec frein à poudre magnétique. Au bas de l'appareil, est équipé d'un équipement d'alimentation de type ceinture.

Le dispositif de gaufrage prend un rouleau actif et passif. La position du rouleau supérieur est flexible pour contrôler la pression par ressort. Ci-dessous le rouleau est un type actif transporter sur celui d'Uppper. Le point d'alimentation du ruban a une fonction de lissage. Cette structure est simple et à faible coût.

Le dispositif de formation peut commuter le moule à matrice, utilisez des matrices traditionnelles ou des rouleaux. Étant donné qu'il est la partie principale de la fonction, a un faible niveau de précision, après avoir modifié le câble, il suffit de modifier le moule suivant.

3 techniquesPrinciples

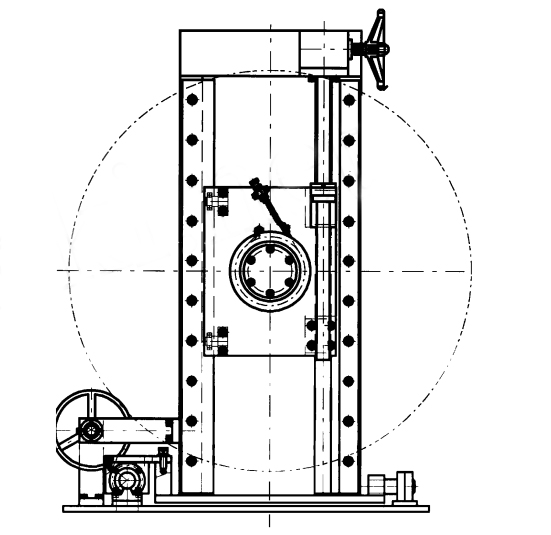

3.1 Dispositif de paiement

Le dispositif de remboursement est de contrôler la tension du ruban, puis la bande se nourrit de vitesse fixe. La structure doit s'assurer qu'il est facile à télécharger et à retirer les bobines. Rapide pour régler le dispositif de serrage. La tension est stable et peut être ajustée sans étape. Vous pouvez désigner le dessin comme l'image 2. Il se compose de corps de l'armoire, de base, de la partie déplacée de haut en bas et de serrage. Lorsque vous avez besoin de télécharger des plaques, peut utiliser la roue pour monter et descendre le siège à une position appropriée afin que les plaques puissent être réglées. La hauteur centrale de la bande et de la ligne de production peut être ajustée pour correspondre en manipulant la boîte mobile. Le serrage est motivé par le film Cynlinder. Pendant le serrage, l'air entre dans le cylindre et pousse la tige connectée à la bock structurel avec six bandes de serrage dessus. Les bandes se déplacent en direction radicale pour fixer la plaque de ruban. Étant donné que la tension de la bande est finalement décidée par dispositif de gaufrage, donc le contrôle de la tension n'est pas très strict, nous utilisons généralement 2 plaques de bande de cuir et de frottement pour générer une tension avec un dispositif de ressort pour régler la tension.

Image2: Dispositif de paiement

3.2 Accumulateur de ruban

L'accumulateur de ruban adhésif est une partie importante du dispositif de tube longitudinal, il est utilisé pour garantir que la ligne de production peut continuer à fonctionner lors de la commutation des plaques. Il y a donc des exigences sur l'appareil:

1) La longueur de stockage doit répondre aux exigences de temps sur le soudage en acier (aluminium). L (stockage)> = v (t). L (stockage) signifie légèrement légèrement l'accumulateur, V signifie la vitesse de la ligne tout en soudant, t signifie le temps de soudage.

2) Lors de la commutation des plaques, l'accumulateur peut fonctionner automatiquement.

3) Pendant l'alimentation de l'accumulateur, le ruban doit être soigneusement placé et fonctionner en douceur.

4) l'alimentation du ruban avec tension fixe puis l'effet de gaufrage est garanti.

Selon les exigences ci-dessus, nous concevons la structure comme le montre l'image 3, tout en commutant les plaques, il y a un rouleau actif du moteur AC, puis le cylindre fonctionne pour faire un rollage passif de haut en bas et de descendre, de commencer à s'accumuler.

L'espace entre deux panneaux est ajusté par des pièces fonctionnelles à vis, entraînés par la roue de poignée pour promettre que l'espace est raisonnable pour que le ruban soit bien placé. Au bas de l'armoire, il y a un dispositif d'alimentation auxiliaire pour éviter le problème de l'éclairage et de la traversée. OUT POT Utilisez 5 groupes Guide parallèle roue, il y a une grosse roue dedans en cours de frottement. Le grand axe de roue est connecté à un frein magnétique en poudre pour s'assurer que le ruban se nourrissait de tension fixe.

3.3 Dispositif de gaufrage

Le dispositif de relâchement est la méthode importante et nécessaire pour garantir la mise en page de la bande. L'effet de gaufrage influencera la capacité et la flexibilité de la charge du câble. Le dispositif de relâchement doit non seulement s'assurer que le ruban a une bonne forme d'onde, mais aussi pour s'assurer que le rouleau de jointure de bande passe couramment. L'appareil affiche l'image 4. Il se compose d'un rouleau supérieur, d'un rouleau vers le bas, d'une tige d'onde synchrone, d'un dispositif de redressement et d'une armoire. Le rouleau supérieur utilise la technologie flottante flexible par 2 ressorts. Le rouleau en bas est de type actif entraîné par le moteur de fréquence AC. La tige en ondes contrôle le ruban avec une certaine tension, en même temps, le compteur de tension pour assurer la vitesse de gaufrage égale à la vitesse de production. L'onde de gaufrage est le paramètre très important de l'artisanat de la production. Nous utilisons une onde linéaire sans pas qui peut éviter les dommages du pointeur net.

3.4 Dispositif de mise en forme

La mise en forme est la dernière étape du tube longitudinal. L'humidité et l'étirement OPC sont étroitement

Influencé par la mise en forme. Il a utilisé la matrice de type trompette pour la mise en forme qui a beaucoup d'inconvénients, car il y a un frottement dur entre le ruban et les matrices, la vitesse de production devient plus lente. De plus, le noyau de la fibre optique portera la force, il coûtera plus cher pendant la course. Pour éviter cela, maintenant les gens utilisent des paires de rouleaux pour la mise en forme, c'est un groupe de rouleaux pour forcer le ruban adhésif à façonner ce dont nous avons besoin. L'image 5 est la structure. Il se compose de base et meurt deux parties principales. S'adapter aux exigences des matrices de commutation rapide. Il y a quatre vis entre la base et la moisissure, nous avons donc juste besoin de désassembler le moule pour changer de matrice. Nous utilisons différents moules selon différentes tailles de noyaux OPC. Les noyaux plus petits ont besoin de 7 paires de paires, le plus grand noyau a besoin de 9 à 11 rouleaux de paires. Le noyau est grand, plus le ruban, plus dur pour la mise en forme. L'augmentation du nombre de rouleaux peut diminuer la frottement et la résistance aux roulements. Tous les rouleaux peuvent être divisés en ces types: rouleau de direction, rouleau de cage, rouleau pré-forme, rouleau de charge, rouleau de diamètre final et moisissure. Le groupe a les fonctionnalités suivantes:

1) La pré-dimension peut faire en sorte que les deux bords de bande sentent en moyenne.

2) La mise en forme des rouleaux est conçue raisonnable, fluide, moins friction et étirement relatif.

3) Aucun signe de rouleau intérieur à partir des bords

4) Une vitesse de production élevée, max est de 100 m / min. En outre, pour un câble à fibres optiques spécial, nous pouvons utiliser la détérioration de la structure de trompette pour changer complètement.

4. Technologie de pointe

Ruban de type ZB04 (en aluminium) Ruban de tube longitudinal Dispositif principal Les caractéristiques principales d'onde de gaufrage et de type de rouleau d'ouverture linéaire avec une vitesse et une qualité élevées.

4.1 Qualité de gaufrage

Les principaux paramètres de l'artisanat de gaufrage sont les suivants: NON des ondes de gaufrage par certaine longueur, profondeur et forme. Il devrait y avoir une profondeur minimale, si une profondeur de gaufrage inférieure à cette valeur minimale, la flexibilité du câble est influencée. Sur la base de l'expérience, la valeur min est d'environ 0,45 mm. Seulement si la profondeur est plus grande que cette valeur min, la flexibilité peut être améliorée avec la profondeur de gaufrage. Et ce n'est pas difficile à façonner. La profondeur est étroitement décidée par le nombre d'ondes, généralement il devrait y avoir 14 vagues par longueur 0,0254 m. Et la profondeur maximale est de 0,7 mm. Le plus petit diamètre de câble, la profondeur également. Mais ne peut pas moins de 0,45 mm. Différents rouleaux peuvent produire un câble de fibre optique de qualité différent. Une bonne onde de gaufrage est la vague de Sin Mathmetic, mais son couteau est très difficile à produire, il est donc remplacé par un type d'ouverture linéaire.

Ce dispositif de gaufrage nous est 0,6 rouleau linéaire de moisissure. La profondeur des dents maximales est de 1,35 mm, la profondeur d'onde maximale est de 0,8 mm. Environ 14 vagues par 0,0254 m, totalement qualifiées pour les exigences. Rappel: Chaque ruban de 2 km sort, puis nous devons souder un jointure quelle épaisseur est d'environ 0,4 mm. Pendant que la jointure passe par des rouleaux, si la hauteur centrale du rouleau est fixe, elle endommagera la bande. Les rouleaux doivent donc être flottables. Notre appareil utilise le flotteur à ressort, puis peut régler la force de ressort manuellement pour répondre aux besoins de production.

4.2 Façon de rouleaux

Après un gaufrage en acier, il y a une certaine profondeur. Mais la profondeur réelle peut devenir plus faible avec les étapes de production. Cela est causé par trop de frottement sur la bande. Si l'onde de gaufrage est une pression à plat, la fonction de bande n'est pas très utile.

Le matériau de recouvrement sur le ruban est étroitement connecté avec la fibre optique. S'il y a un point tranchant tout en passant par la moisissure, la connexion est endommagée. La qualité du câble est également endommagée. De plus, avec la vitesse de production augmentant, la résistance à la friction devient plus élevée. Les dommages deviennent de plus en plus élevés. Cette situation est la norme stricte sur la vitesse de la ligne de production entière. Dans le même temps, les matériaux de couverture de chute sont accumulés à la matrice de diamètre final, si le moule est bloqué, cela peut provoquer une rupture de câbles. Donc, réduire la friction entre le ruban et la moisissure est un moyen efficace de produire de l'artisanat et de la vitesse. La résistance aux rouleaux est beaucoup plus petite que la résistance à la friction, après avoir changé la matrice de mise en forme du type de trompette au type de rouleau, la friction est réduite à grande échelle. Vitesse de production jusqu'à 80 m / min, la vitesse de test est jusqu'à 100 m / min sans charge. Et le matériau ne baissera pas un peu. Le câble terminé a une apparence courante parfaite.

5.Fin

Le dispositif de tube longitudinal de type acier (en aluminium) de type ZB04 est un équipement de nouvelle génération avec une technologie automatique élevée. Cet appareil joue un rôle important dans l'amélioration de la vitesse de production de la ligne de revêtement des câbles.