Avec l'expansion continue du réseau électrique, l'application de câbles d'alimentation isolés en polyéthylène à haute tension (ci-après dénommés de câbles à haute tension) augmente également et la gaine de rides métalliques attire également de plus en plus d'attention. La gaine en aluminium ridée en métal dans des câbles à haute tension a le rôle de portant le courant de court-circuit du câble, de l'étanchéité radiale et de la résistance à la pression latérale, et le processus de production de courant a un type de soudage longitudinal sur package (soudage à l'arc arc) et un ensemble d'extrusion continu et deux autres types.

Cet article discute principalement de l'utilisation de nouveaux équipements de formage en aluminium extrudés (ci-après dénommés de machine en aluminium extrudé) Le processus de revêtement en aluminium extrudé. La machine d'extrusion est différente de la presse en aluminium, c'est la tige d'aluminium à travers la tête de machine d'extrusion à l'état fondu de moulage par extrusion à haute température, en outre, l'équipement de la machine d'extrusion n'est pas aussi grand que la presse en aluminium, le site de production est également relativement soigné.

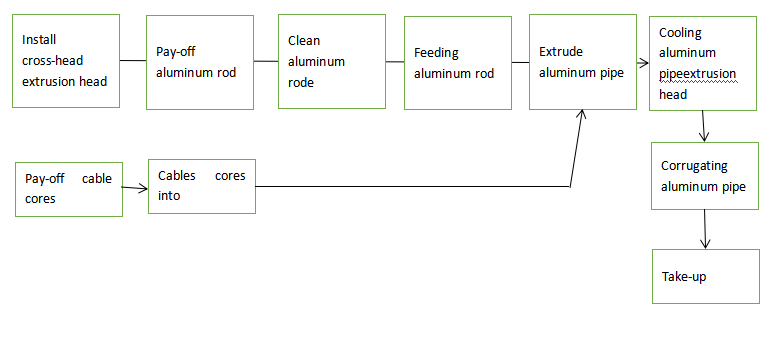

1 Le processus d'extruder le revêtement en aluminium

1.1 Processus de revêtement en aluminium extrudé (voir figure 1)

(Figure 1)

1. 2 Caractéristiques de travail de revêtement en aluminium extrudé avec une machine d'extrusion Extrusion Principe de revêtement en aluminium Le travail est la tige d'aluminium à travers la température élevée de 500 ° C ou plus à l'état furieux ou semi-mollé, par une machine d'extrusion extrudée dans un tube en aluminium enveloppé dans le noyau en fil métallique isolé. Beaucoup de gens compareront l'extrudeuse en aluminium avec l'extrudeuse, mais en fait, il y a très peu de points communs entre les deux. À l'heure actuelle, l'excentricité d'une extrudeuse en aluminium ne peut pas être ajustée en ligne une fois qu'elle a été installée, ce qui nécessite l'ajustement de l'excentricité au moment de l'installation. Les premières extrudeuses en aluminium avaient leurs machines de prise et de remboursement et de motif de roulement liées et synchronisées, et tout problème avec l'un d'eux pourrait conduire à des temps d'arrêt. Cependant, de nombreux fabricants ont maintenant apporté des améliorations afin que ces deux dispositifs auxiliaires puissent agir indépendamment, en évitant les temps d'arrêt de la liaison.

1. 2. 1 Exigences pour les tiges en aluminium et le nettoyage

(1) Exigences pour les tiges en aluminium. Les bâtonnets en aluminium sont disponibles en diamètre de 12 à 0 mm et 15. 0 mm, produit par moulage et roulement continu, avec une résistivité de pas plus de 0. 02785 Ω.mm2 / m à 20 ° C, une résistance à la traction de 80 à 95 MPa et une allongement de pas moins de 12%. Les tiges d'aluminium peuvent être pressées à froid et soudées ensemble, mais les joints doivent être polis lisses et arrondis. La propreté de la surface de la tige d'aluminium est très importante et affectera directement la qualité de l'extrusion du tube en aluminium. La surface de la tige en aluminium doit être exempte de défauts tels que la graisse, les bords effilochés, la mauvaise élimination, les fissures, les inclusions, les plis et autres défauts qui sont nocifs à utiliser, les abrasions mécaniques, les cicatrices, les fosses, la peau ou les bords volants qui peuvent conserver la poussière et d'autres substances non clés. Les tiges en aluminium produites par la coulée et le roulement continu doivent être soigneusement disposés et en casseroles ou en faisceaux, mais tout doit s'assurer qu'ils peuvent être facilement libérés; Si une ligne brisée se produit pendant le processus de démarrage, l'extrusion continue des tubes en aluminium ne peut pas être garantie.

(2) Exigences de nettoyage des tiges en aluminium. Le nettoyage de la tige en aluminium est principalement pour garantir que la qualité de la tige d'aluminium dans la machine d'extrusion, le nettoyage est principalement utilisé dans l'échographie dans la boîte de nettoyage avec de l'acide, de la solution alcaline et de l'eau pour nettoyer les impuretés à la surface de la tige d'aluminium. La séquence de nettoyage générale est le réservoir de lessive - réservoir de lave - réservoir d'eau claire - réservoir acide - réservoir d'eau claire. Afin d'obtenir de meilleurs résultats de nettoyage, tous les réservoirs sont équipés de dispositifs de chauffage et la température de l'acide, de l'eau de lave et de nettoyage doit être chauffée jusqu'à 70 ° C avant de démarrer la machine et maintenue à cette température tout au long du processus de production. La concentration de la solution d'acide et d'alcali a une grande influence sur l'effet du nettoyage des tiges d'aluminium. L'exigence générale est que la concentration de la solution alcaline doit être de 30% et la solution acide de 3% (les deux en poids). Habituellement, plus la concentration est élevée, plus la vitesse de réaction et la vitesse de précipitation des impuretés. À mesure que la concentration d'acide et d'alcali diminue avec le temps, ajoutez l'acide et l'alcali, selon les résultats des tests de concentration.

1. 2. 2 Assemblage de la tête de l'extrudeuse en aluminium

La tête d'une extrudeuse en aluminium est une tête croisée et doit être assemblée avec succès en une seule fois. Le lien le plus important est l'assemblage du manchon du noyau de matrice, il est donc essentiel de régler la position du manchon du noyau de la matrice. Une fois le manchon du noyau de la matrice assemblée, le seul moyen de vérifier le succès de l'assemblage est d'attendre que le tube en aluminium soit extrudé, et il est très difficile d'ajuster la rondeur et l'épaisseur inégale pendant le processus d'extrusion. Souvent, les tubes en aluminium extrudés sont parfois sortis (plats ou ovales) et excentriques (épaisseur inégale). D'après l'expérience, la clé à l'assemblage du noyau et de la manche de la matrice est l'écart entre les deux

et la longueur de la bande de dimensionnement. L'espace entre le noyau de la matrice et le manchon de matrice (haut, en bas, gauche et droite) est principalement ajusté par huit noix de positionnement, ce qui doit garantir que le noyau maintient le même espace entre le haut, le bas, la gauche et la droite, ce qui détermine l'excentricité du tube en aluminium extrudé; La longueur de la bande de dimensionnement détermine la rondeur du tube en aluminium extrudé. Les tubes en aluminium extrudés sont plus arrondis. En bref, la pression interne de l'extrusion est réduite autant que possible.

Les résultats d'extrusion sont généralement meilleurs avec des bandes de dimensionnement plus petites.

1. 3 Préparation des gaines en aluminium extrudées et de leur équipement auxiliaire

(1) Du réglage en aluminium extrudé au début des travaux préparatoires. Avant de commencer, la machine d'extrusion doit être chauffée à 500-525 ° C, la température est trop élevée ou trop faible pour l'extrusion de tubes en aluminium. Bien que la tête de l'extrudeuse en aluminium soit équipée d'un radiateur, il doit toujours être strictement contrôlé, généralement avec un temps de chauffage de 2 h et un temps de maintien de 0,5 h.

(2) Équipement auxiliaire. L'équipement auxiliaire se réfère principalement à la machine à rouler. La machine à rouler dans le processus de production doit être synchronisée avec le fonctionnement de la machine d'extrusion. Habituellement, lorsque la machine d'extrusion en aluminium commence à rouler la machine à bouger également, lorsque l'extrusion de la tige en aluminium est terminée, la machine à rouler doit continuer à fonctionner de manière indépendante jusqu'à ce que le noyau soit complètement roulé avant de s'arrêter, c'est-à-dire la machine à rouler avec la liaison de la machine d'extrusion d'aluminium, mais aussi sur la base du lien avec le travail indépendamment. La profondeur et la hauteur de roulement dépend principalement de la quantité excentrique du couteau à rouler, si les exigences standard peuvent être satisfaites est la clé du couteau à rouler (également appelé anneau de roulement).

2 Machine d'extrusion en aluminium et le soudage à l'arc Argon Comparaison des caractéristiques des deux processus

2. 1 Comparaison du processus de production de tubes en aluminium

Processus de revêtement en aluminium de soudage arc arc et l'extrusion ci-dessus du traitement du revêtement en aluminium

Le processus est complètement différent, son utilisation d'épaisseur uniforme de la plaque en aluminium, par nettoyage, coupe de précision, emballage longitudinal, soudage à l'arc d'argon, détection en ligne, processus de grains à réaliser. Le processus de soudage TIG est effectué sous la protection de l'argon et de l'hélium, avec la plaque en aluminium comme électrode négative et l'électrode en tungstène comme électrode positive, au moyen de basse tension et de courant élevé. La pointe du tungstène n'a que 2 mm de diamètre et est en continu par le gaz protecteur vers l'articulation de soudure, ce qui enlève rapidement la chaleur et permet à la zone de soudure de se refroidir uniformément et rapidement, afin que la structure du câble ne soit pas affectée négativement et en même temps

Une oxydation à haute température de la gaine en aluminium est également évitée.

2.2 Comparaison de la couture de soudure et pas de gaine en aluminium de rides de soudage d'arc de soudage en raison de l'existence de la couture de soudure, de nombreuses personnes pensent que la couture de soudure est facile à casser, et la largeur de la couture de soudure, une épaisseur mince, une résistance à la soudure sont inquiets et une gaine d'aluminium de package d'extrusion; Mais le processus d'extrusion est facile à paraître, l'épaisseur d'extrusion de la gaine en aluminium n'est pas uniforme, et le processus de soudage arc-arc est une épaisseur uniforme de l'erreur d'épaisseur de gaine à froid préfabriqué à froid n'est que 08 mm environ; Deuxièmement, le processus d'extrusion de la gaine en aluminium Si la température d'extrusion et le contrôle de la vitesse d'extrusion ne sont pas appropriées, ainsi que l'extrusion de l'épaisseur inégale du tube d'aluminium, le processus d'extrusion produira de tels problèmes de craquage de la gaine, des yeux de sable et d'autres défauts, tandis que le processus de soudage de l'arc de l'argon est de tels problèmes.

2. 3 Comparaison des performances de flexion

La gaine en aluminium formée par le processus de soudage à l'arc de l'argon produira inévitablement des défauts tels que des soudures manquées et devra être corrigée dans le temps, formant ainsi une intersection de soudures corrigées et non paralysées. Une fois le câble soumis à un test de flexion, la zone est sujette à la fissuration et il est difficile de passer le test. Si le câble fini est posé, une rupture dans la gaine en aluminium mettra en péril le fonctionnement complet du câble. Le processus d'extrusion en aluminium, en revanche, convient à la production de grandes longueurs de câbles complets sans les problèmes de soudage et de soudage des patchs.

3.4 La consommation d'énergie et l'impact environnemental de l'équipement de la comparaison de la machine d'extrusion, l'équipement couvre une zone de consommation élevée et d'énergie élevée, dans le processus de production produira de l'acide, de l'alcali et d'autres gaz ou liquides corrosifs, il y a un certain danger pour l'environnement. Et l'équipement de soudage à l'arc arc est relativement beaucoup plus faible, la consommation d'énergie est également plus petite, en plus des dommages aux yeux de l'opérateur lors du soudage, l'impact sur l'environnement est également très peu.

3 défauts communs en aluminium ridé et la solution

(1) Le tube en aluminium présente des défauts tels que la fissuration, les yeux de sable et les fentes fines. Les principales raisons de cela sont les suivantes: un réglage inapproprié des dimensions et une sélection des spécifications de moisissure par l'opérateur; étalonnage incorrect du système de contrôle. Solution: entrez les dimensions correctes; remplacer le moule par un bon; recalibrer le système de contrôle.

(2) La surface du tube en aluminium apparaît ondulée. Les principales raisons de cela sont: la configuration de la boîte de moule déséquilibrée; Moules usés et endommagés; Un refroidissement insuffisant ou inégal. Solution: en ajustant la position de la moisissure et du mandrin afin d'augmenter le flux d'aluminium; ou ajuster l'espace entre le noyau de la moisissure et le manchon de moule afin d'équilibrer le flux d'aluminium; remplacer le moule cassé dans le temps; Réglage de l'eau de refroidissement.

(3) Le tube en aluminium n'est pas rond et est plat ou ovale. Causes: Installation ou usure de moisissure incorrecte et dommage; Un refroidissement insuffisant ou inégal. Solution: ajuster ou remplacer le moule; Réglez l'eau de refroidissement.

(4) Épaisseur inégale du tube en aluminium. Causes: Ajustement inapproprié du noyau de la moisissure et du manchon de moule, excentricité; Déformation, usure ou rupture du moule. Solution: Corrigez l'excentricité ou remplacez le moule.

(5) La surface du tube en aluminium est défectueuse.

① La surface du tube en aluminium est décollée et en poudre. La cause est l'oxydation ou toute autre contamination à la surface du tube en aluminium, telles que la poussière et la graisse contaminés et le nettoyage incomplet. Solution: Renforcez le nettoyage des tiges en aluminium pour assurer la qualité des tiges en aluminium.

Le motif de billon apparaît à la surface du tube en aluminium. La raison en est que le pétrole ou le gaz provoque une pollution à la tige d'aluminium entrante. Solution: Vérifiez l'efficacité du système de nettoyage et la propreté de la tige en aluminium; Vérifiez si l'entrée d'air et la libération sont normales.

③ Lors de l'extrudage de tubes en aluminium, une surface brillante apparaît d'abord, puis refroidit à une masse dure et tombe partiellement. La raison en est que la tige d'aluminium entrante a partiellement fondu pendant l'extrusion. Solution: vérifiez si l'installation de l'outillage est correcte; si la vitesse d'alimentation des deux tiges d'aluminium est uniforme et cohérente; Vérifiez si la tige en aluminium d'alimentation est erronée.

④ Il y a des rayures à la surface du tube en aluminium. La raison principale est que le moule est endommagé ou cassé, ou est pollué ou oxydé. Solution: remplacer ou nettoyer et polir le moule; Vérifiez la qualité de la tige en aluminium entrante ou l'efficacité du système de nettoyage.

⑤ Des rayures régulières apparaissent à la surface du tube en aluminium. La principale cause est la vibration du tube en aluminium extrudé dans la direction axiale. Solution: raccourcissez la plaque de connexion, vérifiez la cause de la source de vibration et éliminez-la dans le temps.

(6) Lorsque la vitesse d'extrusion du tube en aluminium augmente, les marques régulières apparaissent à sa surface (souvent avec un saut anormal). La raison en est la surchauffe du moule. SOLUTION: Vérifiez si la pression d'extrusion lorsque l'alimentation est raisonnable, vous pouvez réduire de manière appropriée la vitesse de la roue ou régler le point de coffre de chauffage.

(7) Les modèles réguliers apparaissent à la surface du tube en aluminium. La raison en est que l'extrudeuse produit un phénomène de résonance. Solution: Modifiez légèrement la vitesse de la roue d'extrusion.

(6) Curling ou torsion du tube en aluminium. La raison en est que la boîte de matrice n'est pas correctement installée ou que la tige d'aluminium d'alimentation est hors de la rainure de la roue. Solution: vérifiez si l'outillage et l'équipement sont installés correctement; augmenter ou diminuer les cales de la boîte de matrice de manière appropriée pour s'assurer qu'elle est conforme à l'axe de la ligne de production; Ajustez les rouleaux d'estampage ou vérifiez si la taille de la tige en aluminium entrante répond aux exigences.

(7) Trop de déchets sont produits lors de l'extrudage de tiges d'aluminium. Causes: Le dégagement entre la tête transversale et la roue d'extrusion est trop grand; La température de la tête est trop élevée ou trop faible; La propreté de la tige en aluminium n'est pas élevée; La position d'installation de la tête n'est pas correcte. Solution: ajustez l'écart et la température de la tête ou la position de placement de la tête; Vérifiez la propreté de la tige d'aluminium d'alimentation.

(8) La profondeur de roulement du tube en aluminium ne répond pas aux exigences. Causes: les paramètres liés au couteau à rouler sont définis de manière incorrecte; Le couteau roulant est trop grand ou trop petit; La matrice stable, le guide avant et arrière ne convient pas. Solution: réinitialisez les paramètres liés au couteau à rouler; remplacer le couteau à rouler approprié; remplacer le moule.

4. Conclusion

Avec le développement rapide de l'économie, apportera inévitablement une forte augmentation de la demande de câbles de puissance à haute tension, et les câbles à haute tension sont principalement utilisés

La gaine en aluminium ridée, par conséquent, la recherche et l'amélioration du processus de traitement de la gaine en aluminium ridé sont un travail important pour améliorer la qualité des produits et réduire les coûts des produits. À l'heure actuelle, il existe deux processus différents d'extrusion et de soudage des gaines en aluminium ridées, qui ont des caractéristiques différentes. Cet article introduit principalement le processus de traitement du refus en aluminium extrudé, ses caractéristiques de travail, ses exigences de processus, ses défauts de produit et ses solutions sont introduits en détail pour la référence du personnel pertinent.