1. Prefacio

Con el rápido desarrollo de la industria Coumunicate, así como una gran inversión en infraestructura. Las personas ahora necesitan equipos de producción de fibra óptica más inteligentes para mejorar la eficiencia y el rendimiento de los trabajos.

La tecnología de armadura es un método necesario y eficiente para garantizar el rendimiento de la comunicación del cable óptico a largo plazo. Ahora, el material usado en su mayoría es la cinta de acero (aluminio), que y fortalecen el cable y extienden la vida útil del servicio. Este método puede evitar el daño mecánico por el ambiente externo de los animales y las plantas de la carrera y las plantas. También tiene la función antimocrávola, anti-química y anti-thunder.

Hay dos tecnología de armadura principal, una es el armamento radical, el otro es el tubo de rodillo longitudinal. El último ahora se usa ampliamente, ya que tiene las siguientes ventajas: alta eficiencia de producción, reducir el peso del cable y mejorar la flexibilidad del cable óptico.

A principios de 1999, tomamos la tecnología de producción avanzada y luego diseñamos un nuevo dispositivo de tubería longitudinal de acero (aluminio) tipo ZB04. Este dispositivo se considera como un equipo de nueva generación en todos los parámetros, aperance, estructura y manualidades.

2. Características de la estructura

El nuevo dispositivo longitudinal de tipo ZB04 consta de cuatro piezas: equipo de pago, acumulador, estampado y formación. Como muestra la imagen 1:

Imagen 1: Acero ZB04 (aluminio) con dispositivo de paquete longitudinal

El dispositivo de pago toma el método de liberación pasiva con placas duales y doble jaula individual. La altura central de las placas y la línea de producción se puede ajustar. Agua neumática. La estructura es complicada pero es fácil de cargar placas. Las unidades enteras tienen una apariencia hermosa.

El acumulador toma el cuerpo del contenedor de plexiglás, rueda de una sola mano para ajustar el ancho de la cinta. La alimentación de cinta es una sujeción neumática controlada automática. La cinta adhesiva se controla por tensión con freno de polvo magnético. En la parte inferior del dispositivo, está equipado con equipo de alimentación tipo correa.

El dispositivo de estampado toma rollo activo y pasivo. La posición del rodillo superior es flexible para controlar la presión por resorte. A continuación, el rollo es el tipo activo de transporte en el UPPPER. El punto de alimentación de cinta tiene una función enderezada. Esta estructura es simple y de bajo costo.

El dispositivo de formación puede cambiar el molde de troquel, ya sea usar died tradicional o died de rodillo. Dado que es la parte de la función principal, tiene un bajo nivel en la precisión, después de cambiar el cable, solo necesita cambiar el molde de seguimiento.

3 técnicosPrinciples

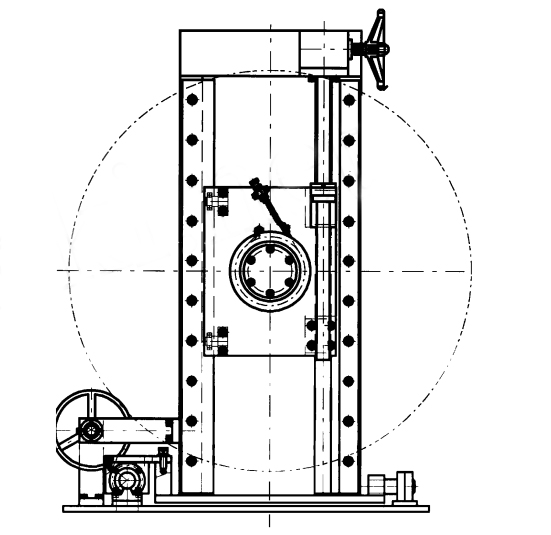

3.1 Dispositivo de pago

El dispositivo de pago es para controlar la tensión de la cinta, luego la cinta se alimenta a velocidad fija. La estructura debe asegurarse de que sea fácil de cargar y quitar los carrete. Rápido para configurar el dispositivo de sujeción. La tensión es estable y se puede ajustar sin paso. Puede referir el dibujo como la imagen 2. Consiste en el cuerpo del gabinete, la base, la parte hacia arriba y hacia abajo en movimiento y la sujeción. Cuando sea necesario cargar placas, puede usar la rueda hacia arriba y hacia abajo en el asiento para la posición adecuada para que las placas puedan resolverse. La altura central de la cinta y la línea de producción se puede ajustar para que coincida al manejar la caja móvil. La sujeción es impulsada por Cynlinder Film. Mientras se sujan, el aire entra en cilindro y empuja la varilla conectada con Bock estructural con seis tiras de sujeción. Las tiras se mueven en dirección radical para arreglar la placa de la cinta. Dado que la tensión de la cinta finalmente se decide mediante un dispositivo de estampado, por lo tanto, el control de tensión no es muy estricto, generalmente usamos 2 tiras de cuero y placas de fricción para generar tensión junto con el dispositivo de resorte para ajustar la tensión.

Imagen2: dispositivo de pago

3.2 Acumulador de cinta

El acumulador de cinta es una parte importante del dispositivo de tubería longitudinal, se utiliza para garantizar que la línea de producción pueda seguir funcionando mientras cambia de placas. Por lo tanto, hay algunos requisitos en el dispositivo:

1) La longitud de almacenamiento debe cumplir con los requisitos de tiempo de soldadura de acero (aluminio). L (almacenamiento)> = v (t). L (almacenamiento) significa Legth normal del acumulador, V significa la velocidad de línea mientras se soluciona, T significa tiempo de soldadura.

2) Al cambiar las placas, el acumulador puede funcionar automáticamente.

3) Mientras se alimenta con acumulador, la cinta debe colocarse cuidadosamente y funcionar suavemente.

4) Alimentación de cinta con tensión fija y luego se garantiza el efecto de estampado.

De acuerdo con los requisitos anteriores, diseñamos la estructura como muestra la imagen 3, mientras cambiamos de placas, hay un rollo activo del motor de transmisión de CA, luego el cilindro funciona para hacer un rollo pasivo hacia arriba y hacia abajo, comienza a acumularse.

La brecha entre dos paneles se ajusta mediante piezas funcionales de tornillo, impulsada por la rueda del mango para prometer que el espacio es razonable para que la cinta esté cuidadosamente colocada. En la parte inferior del gabinete, hay un dispositivo de alimentación auxiliar para evitar el problema de los escudos de cinta y el cruce. Out Pot usa 5 grupos Guía paralelo de la rueda, hay una gran rueda en ellos material de fricción recubierto. El eje de la rueda grande está conectado con el freno de polvo magnético para asegurarse de que la cinta se alimente en tensión fija.

3.3 Dispositivo de estampado

El dispositivo de estampado es el método importante y necesario para garantizar la agotamiento de la cinta. El efecto de estampado influirá en la capacidad de carga y flexibilidad del cable. El dispositivo de estampado no solo tiene que asegurarse de que la cinta tenga buena forma de onda, sino también para asegurarse de que el rodillo de pase de la cinta se une con fluidez. El dispositivo se muestra como la imagen 4. Consiste en el rodillo superior, el rodillo descendente, la varilla de onda sincrónica, el dispositivo enderezado y el gabinete. El rodillo superior utiliza tecnología flotante flexible en 2 resortes. El rodillo hacia abajo es de tipo activo impulsado por un motor de frecuencia de CA. La varilla de onda controla la cinta con cierta tensión, al mismo tiempo, el medidor de voltaje para garantizar la velocidad de estampado igual a la velocidad de producción. La onda de relieve es el parámetro muy importante de las manualidades de producción. Tomamos el uso de una onda lineal sin paso que puede evitar el daño del puntero afilado.

3.4 Dispositivo de formación

La configuración es el paso final del tubo longitudinal. OPC La humedad y el estiramiento están estrechamente

Influenciado por la formación. Utilizó el tipo de trompeta para dar forma, lo que tiene muchas desventajas, porque hay fricción dura entre la cinta y los troqueles y luego la velocidad de producción se vuelve más lenta. Además, el núcleo de fibra óptica llevará la fuerza, costará más mientras se ejecuta. Para evitar esto, ahora las personas usan pares de rodillos para dar forma, es un grupo de rodillos forzar la cinta que moldea lo que necesitamos. La imagen 5 es la estructura. Consiste en la base y muere dos partes principales. Para adaptarse a los requisitos de los troqueles de cambio rápido. Hay cuatro tornillos entre la base y el molde de matriz, por lo que solo necesitamos desascare el molde para cambiar los troqueles. Utilizamos diferentes moldes de acuerdo con diferentes tamaños de núcleos OPC. Los núcleos más pequeños necesitan 7 pares de rodillos, el núcleo más grande necesita 9-11 pares de rodillos. Más grande, el núcleo, más ancha la cinta, más difícil para dar forma. El aumento de los números de los rodillos puede disminuir la fricción y la resistencia al rodamiento. Todos los rodillos se pueden dividir a estos tipos: rodillo de dirección, rodillo de jaula, rodillo previo a la forma, rodillo de carga, rodillo de diámetro final y molde. El grupo tiene las siguientes características:

1) La forma previa puede hacer que ambos bordes de cinta tengan fuerza de carga al alinearse.

2) La conformación de los rodillos está diseñado razonable, fluido, menos fricción y estiramiento relativo.

3) Sin letrero interno de los bordes

4) Alta velocidad de producción, el máximo es de 100 m/min. Además, para un cable especial de fibra óptica, podemos usar la estructura de la trompeta para cambiar por completo.

4. Tecnología avanzada

El dispositivo de tubería longitudinal de acero (aluminio) de tipo ZB04, las características principales del dispositivo de tubería longitudinal son la formación de onda de estampado de apertura lineal y tipo de rodillo con alta velocidad y calidad.

4.1 Calidad de estampado

Los principales parámetros de las artesanías de relieve son: no de ondas en relieve por cierta longitud, profundidad y forma. Debe haber una profundidad mínima, si se influye en la profundidad de estampado menor que este valor mínimo, entonces se influye la flexibilidad del cable. Basado en el experimento, el valor MIN es de aproximadamente 0,45 mm. Solo si la profundidad es mayor que este valor min, la flexibilidad se puede mejorar junto con la profundidad de relieve. Y no será difícil para dar forma. La profundidad es decidida de cerca por el número de onda, generalmente debe haber 14 ondas por longitud 0.0254m. Y la profundidad máxima es de 0.7 mm. El diámetro del cable más pequeño, la profundidad también. Pero no puede menos de 0.45 mm. Diferentes rodillos puede producir cable de fibra óptica de armadura de diferente calidad. La buena onda en relieve es la onda matemética del pecado, pero su cuchillo es muy difícil de producir, por lo que se reemplaza con el tipo de apertura lineal.

Este dispositivo de revestimiento US 0.6 Molde Roller lineal. La profundidad máxima de los dientes es de 1.35 mm, la profundidad de onda máxima es de 0.8 mm. Aproximadamente 14 olas por 0.0254m, totalmente calificadas para los requisitos. Recordatorio: cada cinta de 2 km se apaga, luego tenemos que soldar un unir que el grosor es de alrededor de 0,4 mm. Mientras que el unión pasa por los rodillos, si se fija la altura central del rodillo, dañará la cinta. Entonces los rodillos deben ser flotables. Nuestro dispositivo usa la flotación de primavera y luego puede ajustar la fuerza de primavera manualmente para satisfacer las necesidades de producción.

4.2 Formación de rodillos

Después del estacionamiento de acero, hay una cierta profundidad. Pero la profundidad real puede volverse junto con los pasos de producción. Esto es causado por demasiada fricción en la cinta. Si la onda de relieve es presión para plana, entonces la función de cinta no es muy útil.

El material de cubierta en la cinta está bien conectado con la fibra óptica. Si hay un punto agudo mientras pasa por el moho, la conexión está dañada. La calidad del cable también está dañada. Además, con la velocidad de producción aumentando, la resistencia a la fricción se vuelve más alta. El daño se vuelve más y más alto. Esta situación es el estricto estándar en la velocidad de la línea de producción completa. Al mismo tiempo, los materiales de cubierta de caída se acumulan en el dado de diámetro final, si el molde está bloqueado, esto puede causar la descomposición del cable. Por lo tanto, reducir la fricción entre la cinta y el moho es una forma eficiente de producir manualidades y velocidad de producción. La resistencia al rodillo es mucho menor que la resistencia a la fricción, después de cambiar la dado de formación del tipo de trompeta al tipo de rodillo, la fricción se reduce a gran escala. Velocidad de producción de hasta 80 m/min, la velocidad de prueba es de hasta 100 m/min sin carga. Y el material no caerá un poco. El cable completo tiene una apariencia perfecta con fluidez.

5.Final

El dispositivo de tubería longitudinal de acero (aluminio) tipo ZB04 es un equipo de tubería longitudinal es un equipo de nueva generación con alta tecnología automática. Este dispositivo juega un papel importante para mejorar la velocidad de producción de la línea de revestimiento de cable.