Una fábrica inteligente significa adoptar diversas tecnologías modernas para lograr el trabajo de oficina, la gestión y la producción automática de la fábrica. Para que pueda fortalecer y estandarizar la gestión corporativa, reducir los errores laborales, eliminar diversas lagunas, mejorar la eficiencia del trabajo, llevar a cabo una producción segura, proporcionar referencias para la toma de decisiones, fortalecer la conexión externa y expandir el mercado.

La fábrica inteligente es un medio importante para realizar la fabricación inteligente, que logra la inteligenteización del proceso de producción principalmente a través de la construcción de un sistema de producción inteligente e instalaciones de producción de distribución en red. Las fábricas inteligentes ya tienen capacidades autónomas para recopilar, analizar, juzgar y planificar. Usar tecnología visual general para hacer inferencias y predicciones y usar tecnología visual general para hacer inferencias y predicciones, y usar simulación y tecnología multimedia para expandir la realidad y mostrar el diseño. y proceso de fabricación. Cada componente del sistema puede formar por sí mismo la mejor estructura del sistema, el sistema tiene las características de coordinación, reorganización y expansión. El sistema tiene la capacidad de aprender y mantenerse por sí mismo. Por lo tanto, la fábrica inteligente logra la coordinación y cooperación mutuas entre humanos y máquinas, y su esencia es la interacción persona-computadora.

Nuestra empresa puede ofrecer una serie de nuevos productos inteligentes y de alta eficiencia que pueden reducir considerablemente la intensidad de la mano de obra, reducir la complejidad de la mano de obra y mejorar la eficiencia de la producción.

1. Monitoreo de producción de SiSFC

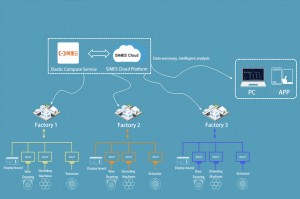

El sistema de gestión de control de talleres SiMES SFC (control de flujo de taller) es el sistema de gestión de sitios de producción a nivel de taller para la industria de alambres y cables lanzado por nuestra empresa. El sistema SiMES SFC puede rastrear y gestionar a tiempo los principales procesos de producción que interesan a la empresa de fabricación, haciendo que el funcionamiento del taller de producción sea más transparente y eficiente.

Con el apoyo del terminal de control y adquisición de datos SiCAT, al iniciar sesión en el terminal operativo MOT PC o en el terminal móvil MMT, los usuarios pueden monitorear el sitio de producción, comprender el estado de operación del equipo, consultar el progreso de producción de la orden de trabajo y acceder de forma remota al equipo del sitio de producción para que el personal de gestión de producción pueda tomar decisiones rápidamente.

Basado en la recopilación de datos y la informática de punta, el sistema SiMES SFC agrega automáticamente los datos de producción de todos los equipos y proporciona a los usuarios informes de análisis multidimensionales como producción, calidad, desechos, OEE, fallas de equipos, apagado de equipos y funciones kanban visuales. .

El sistema SiMES SFC ayuda a los fabricantes de cables a resolver los problemas de opacidad en el proceso de producción, alto costo de prevención de errores, trazabilidad difícil, calidad incontrolable, baja eficiencia laboral, acumulación de inventario y retrasos en la entrega, para lograr "reducción de costos y aumentar el objetivo "Eficaz". Abra varias islas de información y proporcione soporte de datos eficaz para la gestión, a fin de realizar verdaderamente una fábrica digital inteligente.

2. Operación de producción de SiPOM

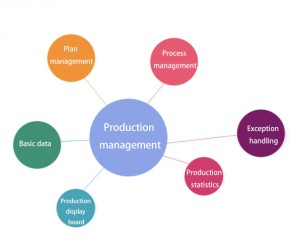

La solución de gestión de producción es un conjunto de software de gestión diseñado para la industria del cable. Basado en el soporte del sistema SiMES SFC y el terminal de control y adquisición de datos SiCAT, el sistema de gestión de producción cubre todos los eslabones y elementos de la producción de cables como producción, programación, calidad, equipos, materiales, etc., y mejora el nivel de Gestión de la producción mediante el seguimiento del proceso de producción de la fábrica. Optimice el proceso de fabricación, ayude a las empresas a reducir los residuos innecesarios en el proceso de producción y, en última instancia, mejore la eficiencia corporativa.

El sistema de gestión de producción SiMES es una plataforma de gestión integrada para la planificación y ejecución de la producción para empresas de cable. Proporciona a las empresas un control de producción preciso y transparente sobre todo el proceso de producción, mejorando así el nivel de informatización de la producción y fabricación de las empresas de cable.

El sistema de gestión de producción SiMES se compone principalmente de datos básicos, gestión de planes, gestión de procesos, manejo de excepciones, kanban de producción, estadísticas de producción, etc.

*Datos básicos: Proporcionar soporte de datos básicos para la gestión de producción.

*Gestión de planes: programación y despacho del plan de producción.

*Gestión de procesos: seguimiento del proceso de producción y recopilación de datos.

*Manejo de excepciones: manejo e informes de eventos anormales de producción en línea

*Kanban de producción: presentación gráfica visualizada de los datos de producción.

*Análisis estadístico: combinación de múltiples dimensiones, análisis y modelado.

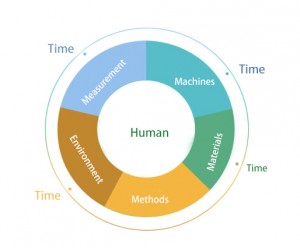

3. Trazabilidad de la Calidad SiMES

La trazabilidad de calidad de SiMES registra los datos humanos, de la máquina, del material, del método, del anillo y de las mediciones en el proceso de producción a través de códigos de barras, números de serie, etc., para realizar la trazabilidad bidireccional positiva y negativa de todo el proceso de producción desde la entrada del material. hasta el almacenamiento del producto terminado. Al utilizar la función de trazabilidad de la calidad de Simes, puede rastrear el origen de los problemas de calidad y responder rápidamente, ayudando a las compañías de cable a mejorar su nivel general de gestión de calidad y la satisfacción del cliente.

La trazabilidad de la calidad de SiMES proporciona a los usuarios soporte relacionado para datos como humanos, máquinas, materiales, métodos, entorno y mediciones, y realiza la gestión de trazabilidad digital completa del proceso de producción.

*Persona: Todo el personal involucrado tiene registros desde el proceso de recolección hasta la finalización de la producción.

*Máquina: monitoreo en tiempo real de información detallada del equipo y estado de calidad del equipo a través de materiales.

*Material: Toda la información material del producto se puede consultar en la base de datos.

*Método: detalles de los parámetros del proceso, detalles de la fórmula y enlace del producto

*Anillo: Registro de monitoreo durante todo el día de los parámetros del estado ambiental de la fábrica.

*Prueba: El registro de la prueba, el mensaje del informe, la hora del informe y otra información del inspector están disponibles en el sistema.

4. Coche de logística inteligente AGV

Con el aumento de los costos laborales, la industria manufacturera ha comenzado a desarrollarse hacia la automatización y la inteligencia, y el sistema de logística y transporte con AGV como transportista se ha convertido en una parte importante de la fábrica inteligente. El sistema de transporte automático compuesto por múltiples AGV es un medio importante para realizar el transporte automático de logística, lo cual es de gran importancia para mejorar la flexibilidad, reducir costos, tiempo de producción y consumo de recursos.

El sistema AGV puede completar de manera eficiente el suministro y entrega de materias primas, la transferencia y transporte de productos terminados y la distribución flexible de bienes de almacenamiento. En el proceso de fabricación, el sistema AGV también puede intercambiar datos con MES (Sistema de ejecución de fabricación), WWS (Sistema de gestión de almacén), LCS (Sistema de control de línea de producción), etc. Para promover el rápido progreso y desarrollo de líneas de producción flexibles. , fábricas automatizadas y logística inteligente.

Basándose en las características de la industria del cable, nuestra empresa ha desarrollado un sistema logístico AGV adecuado para la industria del cable, que puede realizar una logística inteligente en diferentes talleres y plantas. Con el sistema MES, AGV puede cargar y descargar bandejas automáticamente, reduciendo la mano de obra al mínimo.

| Modelo | AGV630 | AGV630A | AGV800 | AGV1000 | AGV1250 | AGV1500 | AGV3000 | ||

| llevar mercancías | bobina φ630 | bobina φ630 | φ630~φ800bobina | φ800~φ1000bobina | φ1000~φ1250bobina | plataforma 1200*1000 Bobinadora φ1100*1700 | φ1250~φ1600bobina | ||

| Tipo de horquilla | Especial para carrete con rotación | Especial para carrete sin rotación | Especial para carrete con rotación | Especial para carrete con rotación | Especial para carrete con rotación | bobinadora, paleta | Especial para carrete sin rotación | ||

| Lugares aplicables | Liquidación y recogida de tipo cono superior, biblioteca del lado de la línea | Máquina agrupadora, recogida y devanado de tipo hilo, almacenamiento lateral del hilo | Liquidación y recogida de tipo cono superior, biblioteca del lado de la línea | Liquidación y recogida de tipo cono superior, biblioteca del lado de la línea | Liquidación y recogida de tipo cono superior, biblioteca del lado de la línea | Recogida para RBD, desenrollado de cabezales múltiples, almacenamiento lateral | Liquidación y recogida de tipo cono superior, biblioteca del lado de la línea | ||

| Capacidad(kg) | 500 | 600 | 800 | 1100 | 1300 | 2000 | 3000 | ||

| Altura de elevación(mm) | 1515 | 1515 | 1515 | 1515 | 1515 | 2960/120 | 120 | ||

| Altura de las horquillas desde el suelo (mm) (en el momento más bajo) | 210 | 87 | 220 | 235 | 250 | 95/87 | 87 | ||

| Radio de giro mínimo(mm) | 800 | 800 | 1130 | 1130 | 1130 | 1370/1130 | 2192 | ||

| Ancho mínimo del canal de apilamiento en ángulo recto (mm) | 1900 | 1900 | 2500 | 2500 | 2500 | 2600/2500 | 3500 | ||

| Potencia del motor de accionamiento(kW) | 1.25 | 1.5 | 1.8 | ||||||

| Aumentar la potencia del motor(kW) | 3 | 3 | 2.2 | ||||||

| Potencia del motor de dirección(kW) | 0.3 | 0,4 | 0,4 | ||||||

| Método de navegación | Láser + reflector | ||||||||

| Precisión de la posición de parada(mm) | ±5 | ±5 | ±5 | ±5 | ±5 | ±5 | ±5 | ||

| Precisión del ángulo de parada | 0,2° | 0,3° | 0,2° | 0,2° | 0,2° | 0,3° | 0,3° | ||

| Altura del rayo láser de navegación(m) | 2~2.8(Elija la altura según el sitio del equipo.) | ||||||||

| forma de caminar | Adelante, atrás, girar | ||||||||

| Manera de conducir | Volante | ||||||||

| Método de frenado | Freno electromagnético | ||||||||

| Velocidad de conducción/velocidad máxima(EM) | 1/1.5 | 1,3/1,6 | |||||||

| Máxima capacidad de ascenso (carga completa/sin carga)(%) | 3/5 | 3/5 | 3/5 | 3/5 | 3/5 | 5/8 | 6/8 | ||

| Capacidad de cruce de zanjas (carga completa/sin carga)(mm) | 5 | 5 | 5 | 5 | 5 | 15 | 25 | ||

| Capacidad de cruce de obstáculos (carga completa/sin carga)(mm) | 5 | 5 | 5 | 5 | 5 | 15 | 25 | ||

| Seguridad | Láser de seguridad, que cubre el frente y la espalda y ambos lados. | ||||||||

| Tipo de batería | Fosfato de hierro y litio | ||||||||

| Tensión nominal(V) | 24 | ||||||||

| Capacidad de la batería(Ah) | 180 | ||||||||

| Número de ciclos de carga y descarga. | 1500 | ||||||||

| horas de funcionamiento(h) | 6~8 | ||||||||

| Tiempo de carga(h) | ≤2 | ||||||||

| Método de carga | Carga autónoma | ||||||||

| Operación manual | Interruptor de perilla, se puede conectar el control remoto | Interruptor de perilla, la carretilla elevadora viene con manija | |||||||

| Espacio de dos carriles reservado(mm) | 400 | ||||||||

| La distancia entre el coche y la pared está reservada.(mm) | 300 | ||||||||

| Energía de pila de carga única(kW) | 4 | ||||||||

| Rendimiento de la red | Wifi de 5,8 GHz,802.11a/n | ||||||||

La construcción de fábricas inteligentes es sin duda una forma importante para que las empresas manufactureras se transformen y mejoren. Nuestra empresa puede ayudarlos a planificar racionalmente el modelo de fábricas inteligentes en función de las características de sus propios productos, procesos, equipos y pedidos.