1. مقدمة

مع التطوير السريع لصناعة coummunicate وكذلك الاستثمار الضخم على البنية التحتية. يحتاج الناس الآن إلى مزيد من معدات إنتاج الألياف البصرية الأكثر ذكاءً لتحسين كفاءة الأعمال والأداء.

تعتبر تقنية Armouring طريقة واحدة ضرورية وفعالة لضمان أداء اتصال الكبل البصري على المدى الطويل. الآن في الغالب المواد المستخدمة هي شريط الصلب (الألومنيوم) ، والذي يعزز الكابل ويقوي عمر الخدمة. يمكن أن تمنع هذه الطريقة الأضرار الميكانيكية الناتجة عن الجري الخارجي للحيوانات والنباتات البرية. كما أن لديها وظيفة مضادة للطفر ، ومضادة للكيمياء ومضادة للانهيار.

هناك نوعان من تقنية الدروع الرئيسية ، أحدهما هو درع جذري ، والآخر هو أنابيب أسطوانة طولية. يستخدم هذا الأخير الآن على نطاق واسع ، لأنه يحتوي على المزايا التالية: كفاءة إنتاج عالية ، وتقليل وزن الكابل ، وتحسين مرونة الكابل البصري.

في بداية عام 1999 ، نأخذ تقنية الإنتاج المتقدمة ثم تصميم جهاز أنابيب طولي من نوع ZB04 من النوع ZB04 (الألومنيوم). يعتبر هذا الجهاز معدات جيل جديدة واحدة على جميع المعلمات ، والتطبيب ، والهيكل والحرف.

2. بنية ميزات

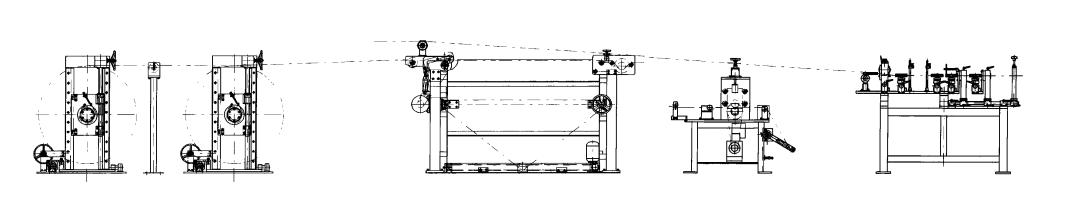

يتكون جهاز ZB04 الجديد من النوع الطولي من أربعة أجزاء: معدات الدفع ، والتراكم ، والانتقاد والتكوين. كما تظهر الصورة 1:

الصورة 1: ZB04 Steel (الألومنيوم) مع جهاز الحزمة الطولية

يأخذ جهاز الدفع طريقة إطلاق سلبية مع لوحات مزدوجة وقفص مزدوج فردي. يمكن ضبط الارتفاع المركزي للوحات وخط الإنتاج. التمثيل الهوائي. الهيكل معقد ولكن من السهل تحميل اللوحات. الوحدات بأكملها لها مظهر جميل.

المتراكم يأخذ جسم حاوية زجاجي ، عجلة اليد الواحدة لضبط عرض الشريط. التغذية الشريطية يتم التحكم فيها التلقائي ، والكمال الهوائي. يتم التحكم في الشريط خارج عن طريق التوتر مع فرامل مسحوق مغناطيسي. في الجزء السفلي من الجهاز مزود بمعدات تغذية نوع الحزام.

جهاز النقش يأخذ لفة نشطة وسلبية. وضع لفة العلوي مرن للتحكم في الضغط بحلول الربيع. أسفل لفة هو نوع نشط حمل على UPPPER واحد. بقعة التغذية الشريطية لها وظيفة استقامة. هذا الهيكل بسيط ومنخفض التكلفة.

يمكن لتكوين الجهاز تبديل قالب الموت ، إما استخدام الموت التقليدي أو الموت. نظرًا لأنه جزء من الوظيفة الرئيسية ، فإنه يحتوي على مستوى منخفض على الدقة ، بعد تغيير الكبل ، فقط بحاجة إلى تغيير العفن.

3 تقنيةPrinciples

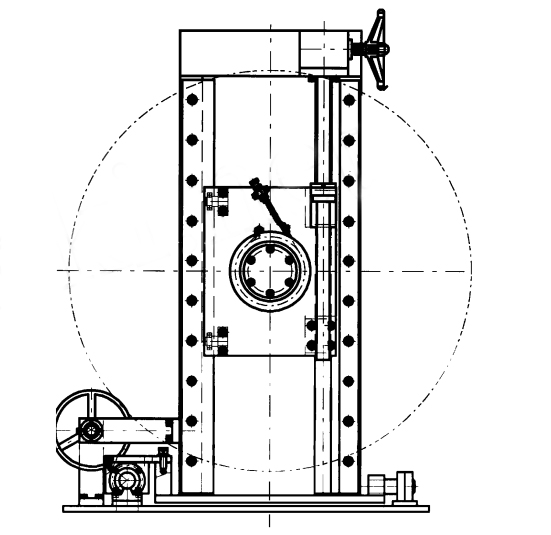

3.1 جهاز الدفع

إن دفع الجهاز هو التحكم في توتر الشريط ، ثم يتغذى الشريط بسرعة ثابتة. يحتاج الهيكل إلى التأكد من أنه من السهل التحميل والخلع عن الخواص. بسرعة لتعيين جهاز التثبيت. التوتر مستقر ويمكن تعديله بدون خطوة. يمكنك الرجوع إلى الرسم كصورة 2. يتكون من جسم الخزانة والقاعدة والتجزئة لأعلى ولأسفل ويموت التثبيت. عندما تحتاج إلى تحميل الألواح ، يمكنك استخدام العجلة لأعلى ولأسفل المقعد لموضع مناسب بحيث يمكن تسوية اللوحات. يمكن ضبط الارتفاع المركزي للشريط وخط الإنتاج لتتناسب مع التعامل مع مربع الهاتف المحمول. الدافع وراء اللقطات Cynlinder. أثناء التثبيط ، يأتي الهواء إلى أسطوانة وادفع القضيب المتصل مع Bock الهيكلي مع ستة شرائح التثبيت عليه. تتحرك الشرائط في اتجاه جذري لإصلاح لوحة الشريط. نظرًا لأن توتر الشريط يتم تحديده أخيرًا من خلال جهاز النقش ، وبالتالي فإن التحكم في التوتر ليس صارمًا للغاية ، وعادة ما نستخدم لوحين من الجلد والاحتكاك لتوليد التوتر مع جهاز الربيع لضبط التوتر.

صورة2: جهاز الدفع

3.2 تراكم الشريط

يعد تراكم الشريط جزءًا مهمًا من جهاز الأنابيب الطولية ، ويستخدم لضمان استمرار خط الإنتاج أثناء تبديل الألواح. لذلك هناك بعض المتطلبات على الجهاز:

1) يجب أن يفي طول التخزين بمتطلبات الوقت على اللحام الصلب (الألمنيوم). L (التخزين)> = V (T). L (التخزين) تعني الاصطدام الطبيعي للمعدل ، V يعني سرعة الخط أثناء اللحام ،، t يعني وقت اللحام.

2) أثناء تبديل اللوحات ، يمكن للمتراكم الأعمال التلقائية.

3) أثناء التغذية المتراكم ، يجب وضع الشريط بدقة وتشغيله بسلاسة.

4) التغذية الشريط مع التوتر الثابت ، ثم يتم ضمان تأثير النقش.

وفقًا للمتطلبات المذكورة أعلاه ، نقوم بتصميم الهيكل كما يظهر الصورة 3 ، أثناء تبديل الألواح ، هناك لفة AC AC One Acced ، ثم تعمل الأسطوانة على صنع لفة سلبية وأسفل ، وتبدأ في التراكم.

يتم ضبط الفجوة بين لوحة اثنين من الأجزاء الوظيفية لولبية ، مدفوعة بعجلة المقبض لوعد بأن الفجوة معقولة بحيث يتم وضع الشريط بدقة. في الجزء السفلي من الخزانة ، هناك جهاز تغذية إضافي لتجنب مشكلة الشريط والعبور. Out Pot استخدم 5 مجموعات متوازية للعجلة ، هناك عجلة كبيرة واحدة في مواد الاحتكاك المطلية. يتم توصيل محور العجلات الكبيرة بفرامل مسحوق مغناطيسي للتأكد من تغذية الشريط في التوتر الثابت.

3.3 جهاز النقش

جهاز النقش هو الطريقة المهمة والضرورية لضمان Stength للشريط. سوف يؤثر تأثير النقش على قدرة شحن الكابل والمرونة. لا يتعين على جهاز النقش فقط التأكد من أن الشريط لديه شكل موجة جيد ، ولكن أيضًا للتأكد من أن أسطوانة النجارة تمرر بطلاقة. يظهر الجهاز كصورة 4. يتكون من الأسطوانة العلوية ، الأسطوانة لأسفل ، قضيب الموجة المتزامن ، الجهاز المستقيم وخزانة. الأسطوانة العلوية تستخدم تقنية العائمة المرنة من خلال الينابيع. الأسطوانة أسفل النوع النشط مدفوعًا بمحرك تردد التيار المتردد. يتحكم قضيب التلويح في الشريط بتوتر معين ، في الوقت نفسه ، مقياس الجهد لضمان سرعة النقش مساوية لسرعة الإنتاج. موجة النقش هي المعلمة المهمة للغاية لحرف الإنتاج. نحن نستخدم الموجة الخطية التي لا خطبة والتي يمكن أن تتجنب الضرر الناتج عن مؤشر حاد.

3.4 تشكيل الجهاز

تشكيل هو الخطوة الأخيرة من الأنابيب الطولية. رطوبة OPC وتمتد عن كثب

تأثرت بالتشكيل. لقد استخدم نوع البوق يموت للتشكيل الذي يحتوي على الكثير من العيوب ، لأن هناك احتكاكًا صعبًا بين الشريط والموت ثم تصبح سرعة الإنتاج أبطأ. كما أن جوهر الألياف البصرية سيحمل قوة ، وسيكلف أكثر أثناء التشغيل. لتجنب ذلك ، يستخدم الناس الآن أزواج من البكرات للتشكيل ، فهي مجموعة من الأسطوانة لإجبار الشريط على تشكيل ما نحتاجه. الصورة 5 هي الهيكل. يتكون من قاعدة ويموت جزأين رئيسيين. للتكيف مع متطلبات التبديل السريع يموت. هناك أربعة مسامير بين القاعدة والقالب ، لذلك نحن فقط بحاجة إلى تفكيك القالب لتغيير يموت. نستخدم قوالب مختلفة وفقًا لأحجام مختلفة من نوى OPC. تحتاج النوى الأصغر إلى 7 بكرات أزواج ، تحتاج الأسوار الأكبر إلى 9-11 بكرات أزواج. أكبر من القلب ، أوسع الشريط ، وأصعب لتشكيل. زيادة أعداد البكرات يمكن أن تقلل من الاحتكاك وتحمل قوة. يمكن تقسيم جميع البكرات إلى هذه الأنواع: دوارة الاتجاه ، الأسطوانة القفص ، الأسطوانة قبل الشكل ، بكرة الشحن ، أسطوانة القطر النهائية والعفن. المجموعة لديها الميزات التالية:

1) يمكن للتشكيل المسبق أن تجعل كل من حواف الشريط شحن قوة في المتوسط.

2) تم تصميم تشكيل البكرات من خلال معقولة ، بطلاقة ، أقل ثباتًا وتمديدًا نسبيًا.

3) لا توجد علامة لفة داخلية من الحواف

4) سرعة إنتاج عالية ، الحد الأقصى 100 متر/دقيقة. علاوة على ذلك ، بالنسبة لبعض كابل الألياف البصرية الخاصة ، يمكننا استخدام بنية البوق يموت للتبديل بالكامل.

4. التكنولوجيا المتقدمة

جهاز ZB04 Type Steel (الألومنيوم) جهاز أنابيب طولية من الميزات الرئيسية هي موجة النقش الفتحة الخطية وتشكيل نوع الأسطوانة ذات السرعة العالية والجودة.

4.1 جودة النقش

المعلمات الرئيسية للحرف اليدوية هي: لا توجد من موجات النقش لكل طول وعمق وشكل معين. يجب أن يكون هناك حد أدنى للعمق ، إذا كان عمق النقش أقل من هذه القيمة الحد الأدنى ، ثم تتأثر مرونة الكبل. بناءً على التجربة ، تبلغ قيمة MIN حوالي 0.45 مم. فقط إذا كان العمق أكبر من قيمة MIN هذه ، يمكن تحسين المرونة مع عمق النقش. ولن يصعب تشكيلها. يتم تحديد العمق بشكل وثيق من خلال رقم الموجة ، وعموما يجب أن يكون هناك 14 موجة لكل طول 0.0254 متر. وعمق ماكس هو 0.7 ملم. قطر الكابل الأصغر ، والعمق كذلك. ولكن لا يمكن أن تقل عن 0.45 مم. يمكن أن تنتج الأسطوانة المختلفة كابل الألياف البصرية ذات الجودة المختلفة. موجة النقش الجيدة هي موجة الخطيئة الرياضية ، ولكن من الصعب للغاية إنتاج سكينها ، لذلك يتم استبدالها بنوع الفتح الخطي.

هذا الجهاز المنقوش الولايات المتحدة 0.6 العفن الأسطوانة الخطي. عمق الأسنان القصوى هو 1.35 مم ، وعمق الموجة القصوى هو 0.8 ملم. ما يقرب من 14 موجات لكل 0.0254 متر ، مؤهلة تماما للمتطلبات. تذكير: كل شريط 2 كم يخرج ، ثم يتعين علينا لحام النجارة التي يبلغ سمكها حوالي 0.4 مم. بينما يمر النجوم عبر بكرات ، إذا تم إصلاح الارتفاع المركزي للأسطوانة ، فسيتم إتلاف الشريط. لذلك يجب أن تكون البكرات قابلة للطفو. يستخدم جهازنا العائم الربيع ثم يمكن لضبط قوة الربيع يدويًا لتلبية احتياجات الإنتاج.

4.2 تشكيل الأسطوانة

بعد نقش الصلب ، هناك عمق معين. لكن العمق الفعلي قد يصبح أقل مع خطوات الإنتاج. هذا ناتج عن الكثير من الاحتكاك على الشريط. إذا كانت موجة النقش عبارة عن ضغط إلى مسطح ، فإن وظيفة الشريط ليست مفيدة للغاية.

يرتبط تغطية المواد على الشريط بإحكام بالألياف الضوئية. إذا كانت هناك نقطة حادة أثناء المرور عبر العفن ، فإن الاتصال تالف. جودة الكابل تالف أيضا. علاوة على ذلك ، مع زيادة سرعة الإنتاج ، تصبح قوة الاحتكاك أعلى. يصبح الضرر أعلى وأعلى. هذا الموقف هو المعيار الصارم على سرعة خط الإنتاج بالكامل. في الوقت نفسه ، تتراكم مواد التغطية في القطر النهائي ، إذا تم حظر القالب ، فقد يتسبب ذلك في تحطيم الكابل. لذا فإن تقليل الاحتكاك بين الشريط والعفن هو أحد الطرق الفعالة لإنتاج الحرف والسرعة. قوة الأسطوانة أصغر بكثير من قوة الاحتكاك ، بعد تغيير تموت التشكيل من نوع البوق إلى نوع الأسطوانة ، يتم تقليل الاحتكاك على نطاق واسع. سرعة الإنتاج تصل إلى 80 مترًا/دقيقة ، تصل سرعة الاختبار إلى 100 م/دقيقة دون تحميل. ولن تسقط المادة قليلاً. الكابل المكتمل لديه مظهر بطلاقة مثالية.

5.النهاية

ZB04 Type Steel (الألومنيوم) جهاز أنابيب طولي هو معدات الجيل الجديد مع تقنية تلقائية عالية. يلعب هذا الجهاز دورًا مهمًا في تحسين سرعة إنتاج خط غلاف الكابلات.